Dirk (Diskussion | Beiträge) K (→Optional) |

Dirk (Diskussion | Beiträge) K (→Was bisher geschah) |

||

| (408 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 4: | Zeile 4: | ||

* Januar 2010 - Die Firma [http://www.dagurobot.com DAGU Hi-Tech Electronics, LTD] in Zhongshan (ein Joint-Venture Unternehmen von [http://www.arexx.com AREXX (Holland)] und [http://www.dlr.de/schoollab/desktopdefault.aspx/tabid-1738/ DLR_School_Lab Oberpfaffenhofen]) beginnt die Auslieferung der [http://letsmakerobots.com/node/14156 serienreifen Roboterplattform]. | * Januar 2010 - Die Firma [http://www.dagurobot.com DAGU Hi-Tech Electronics, LTD] in Zhongshan (ein Joint-Venture Unternehmen von [http://www.arexx.com AREXX (Holland)] und [http://www.dlr.de/schoollab/desktopdefault.aspx/tabid-1738/ DLR_School_Lab Oberpfaffenhofen]) beginnt die Auslieferung der [http://letsmakerobots.com/node/14156 serienreifen Roboterplattform]. | ||

* 04.02.2010 - Russell Cameron zeigt ein DAGU [https://www.youtube.com/watch?v=T3Qm3PCMLIY Demo-Video]. | * 04.02.2010 - Russell Cameron zeigt ein DAGU [https://www.youtube.com/watch?v=T3Qm3PCMLIY Demo-Video]. | ||

| − | * 04.02.2010 - Russell Cameron zeigt ein [https://www.youtube.com/watch?v=tZq-g2txO6A weiteres Video], in dem der Wild Thumper (WTR) Treppen steigt. | + | * 04.02.2010 - Russell Cameron zeigt ein [https://www.youtube.com/watch?v=tZq-g2txO6A weiteres Video], in dem der Wild Thumper Roboter ('''"WTR"''') Treppen steigt. |

| − | * Auch bei [https://www.pololu.com/product/1561 Pololu] wird der Wild Thumper in verschiedenen Varianten angeboten: 4WD (bei DAGU auch [http://www.dagurobot.com/goods.php?id=88 mit Greifer]), 6WD, Ausführung Silber oder Schwarz, mit 34:1 oder 75:1 Getrieben und Felgen in Chrom, Gold oder Metallic-Rot. | + | * Auch bei [https://www.pololu.com/product/1561 Pololu] wird der Wild Thumper in verschiedenen Varianten angeboten: 4WD (bei DAGU auch [http://www.dagurobot.com/goods.php?id=88 mit Greifer]), 6WD, Ausführung Silber oder Schwarz, mit 34:1 oder 75:1 Getrieben und Felgen in [https://www.pololu.com/product/1557 Chrom], [https://www.pololu.com/product/1556 Gold] oder [https://www.pololu.com/product/1555 Metallic-Rot]. |

| − | * [http://www.conrad.de CONRAD], [http://www.voelkner.de/ voelkner] | + | * [http://www.conrad.de CONRAD], [http://www.voelkner.de/ voelkner], [http://de.farnell.com/ CPC Farnell] und weitere Händler bieten den WTR ([http://www.conrad.de/ce/de/product/191428/Arexx-Allrad-Gelaende-Roboterplattform-JSR-6WD Arexx Allrad Gelände Roboterplattform JSR-6WD]) und eine passende Controllerplatine ([http://www.conrad.de/ce/de/product/191607/Arexx-Ansteuerungsmodul-WTR-CK1 Arexx Ansteuerungsmodul WTR-CK1]) unter dem [http://www.arexx.com AREXX] Hersteller-Label an. |

* 29.06.2010 - User "TobiKa" erwähnt erstmals im [http://www.roboternetz.de/community/threads/48941-Neues-Roboterchassis-bei-Conrad RoboterNETZ Forum], dass der WTR bei CONRAD erhältlich ist. | * 29.06.2010 - User "TobiKa" erwähnt erstmals im [http://www.roboternetz.de/community/threads/48941-Neues-Roboterchassis-bei-Conrad RoboterNETZ Forum], dass der WTR bei CONRAD erhältlich ist. | ||

* 19.11.2010 - User "oratus sum" [http://www.roboternetz.de/community/threads/50721-Wild-Thumper-Allrad-Roboterplattform stellt den WTR genauer vor]. | * 19.11.2010 - User "oratus sum" [http://www.roboternetz.de/community/threads/50721-Wild-Thumper-Allrad-Roboterplattform stellt den WTR genauer vor]. | ||

* 13.08.2015 - User "[http://www.roboternetz.de/community/members/1972-Dirk Dirk]" beginnt mit diesem Artikel zum Wild Thumper in [http://rn-wissen.de/wiki/index.php?title=Hauptseite RN-Wissen]. | * 13.08.2015 - User "[http://www.roboternetz.de/community/members/1972-Dirk Dirk]" beginnt mit diesem Artikel zum Wild Thumper in [http://rn-wissen.de/wiki/index.php?title=Hauptseite RN-Wissen]. | ||

| + | * Juni 2020 - Der WTR 6WD und die Controllerplatine WTR-CK1 sind bei CONRAD ausverkauft. | ||

<br/><br/> | <br/><br/> | ||

=Allgemein= | =Allgemein= | ||

| − | + | In diesem Artikel geht es um den [http://www.conrad.de/ce/de/product/191428/Arexx-Allrad-Gelaende-Roboterplattform-JSR-6WD AREXX Wild Thumper Roboter (JSR-6WD)] mit [http://www.conrad.de/ce/de/product/191607/Arexx-Ansteuerungsmodul-WTR-CK1 AREXX Wild Thumper Controller (WTR-CK1)]. Zur Programmierung des Wild Thumper Roboters mit Controller WTR-CK1 gibt es eine eigene Seite: [[Wild Thumper - Programmierung]] | |

| − | + | Das dauert und ist solange eine ... | |

'''BAUSTELLE ... BAUSTELLE ... BAUSTELLE ... BAUSTELLE ... BAUSTELLE ... BAUSTELLE''' | '''BAUSTELLE ... BAUSTELLE ... BAUSTELLE ... BAUSTELLE ... BAUSTELLE ... BAUSTELLE''' | ||

| Zeile 23: | Zeile 24: | ||

=Eigenschaften= | =Eigenschaften= | ||

| + | ==WTR== | ||

| + | |||

| + | ===Beschreibung=== | ||

| + | (Laut Online-Katalog der Firma CONRAD!) | ||

| + | |||

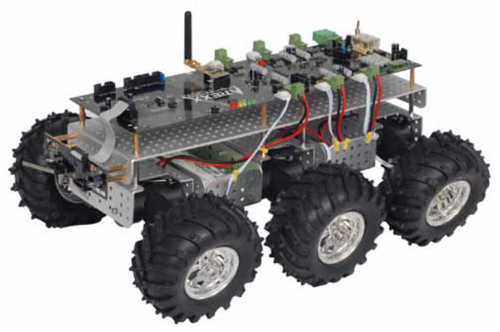

| + | ''"Der "Wild Thumper" ist eine robuste Gelände-Roboterplattform, welche speziell für den Roboterliebhaber entworfen wurde. Eine ideale Plattform für Wettbewerbe wie die Rettungsroboter, Bombenentschärfung und Feuerbekämpfung. Zur Vereinfachung der Montage von Leiterplatten, Sensoren und Hardware verfügt die Plattform und das Oberdeck über 4 mm Löcher in 10 mm Rasterabständen. Die einzigartige "Supertwist"-Radaufhängung wurde so entworfen, dass zur maximalen Antriebsleistung alle Räder die Bodenhaftung beibehalten. Zur Optimierung des Antriebs bei unterschiedlicher Belastung bzw. Geländestruktur kann die Traktion justiert werden. Die sechs leistungsfähigen Motoren mit ihren Stahlboxgetrieben erleichtern den Einsatz auch in schwerem Gelände bei steiler Hanglage. Zwischen den Rädern befinden sich zwei geräumige Boxen zur Unterbringung von bis zu 4 x 7,2 V sub C Batteriepaketen, die normalerweise für RC-Fahrzeuge verwendet werden. Die Aufhängung besteht aus einfachen, jedoch robusten Torsionsfedern mit Gummibefestigung zur stabilen aber auch flexiblen Verbindung. Mehrfache Verbindungsstellen erlauben die Anpassung der Federkraft und des Federhubs. Die Getriebekästen enthalten jeweils ein robustes Stahlgetriebe mit langlebigen Messingbuchsen."'' | ||

| + | |||

| + | ===Ausstattung=== | ||

| + | * Korrosionsbeständiges, anodisiertes Aluminiumgehäuse | ||

| + | * Einstellbare "Supertwist"-Radaufhängung | ||

| + | * Riesige Gummireifen mit griffigen Stollen | ||

| + | * 6 leistungsfähige Motoren mit Stahlboxgetrieben | ||

| + | * 2 Batteriebehälter für 7,2 V sub C Batteriepakete | ||

| + | * Geräumiges Oberdeck zur Unterbringung der Verkabelung und Aufbauten. | ||

| + | |||

| + | ==WTR-CK1== | ||

| + | |||

| + | ===Beschreibung=== | ||

| + | (Laut Online-Katalog der Firma CONRAD!) | ||

| + | |||

| + | ''"Das Ansteuerungsmodul bildet die komplette Ansteuerungselektronik für die "Wild Thumper“ Allrad Gelände Roboterplattform JSR-6WD Best.-Nr.: [http://www.conrad.de/ce/de/product/191428/Arexx-Allrad-Gelaende-Roboterplattform-JSR-6WD/ 19 14 28]. Die Steuerungsbox basiert auf zwei ATMEL Mikroprozessoren, die miteinander kommunizieren. Einer dieser Prozessoren kümmert sich um die Kommunikation und das Ablesen der Sensoren. Der zweite Prozessor ist zuständig für die Ansteuerung der sechs Motoren mittels hocheffizienter H-Brücken. Zur Ansteuerungselektronik gehören standardmäßig zwei APC-220 Funktransceiver für das 433 MHz Frequenzband. Außerdem liefern wir zum System einen Programmieradapter einschließlich der benötigten Loader-Software, sodass beide Prozessoren auf einfache Weise programmiert werden können. Die Ansteuerungsprogramme werden in C geschrieben, mit Hilfe des WINAVR kompiliert und anschließend in eine HEX-Datei umgewandelt. Wie bei allen AREXX-Robotersystemen stehen auch für den "Wild Thumper" viele Anschlüsse für Ein-/Ausgänge und ein I2C-Bus zur Verfügung, damit sie am System selbst verschiedene Applikationen anschließen können. Die Programmerstellung für den "Wild Thumper" ist sicherlich keine Aufgabe für Anfänger. Wir stellen jedoch in der Lieferung ein komplettes Softwarepaket zur Verfügung, womit sie den "Wild Thumper" drahtlos mittels den zwei APC-220 Modulen steuern können. Diese Software enthält eine Option zur Umschaltung auf den sogenannten Autonomen Modus, in dem der Roboter selbstständig weiterarbeitet, autonom Objekte detektiert und aus dem Weg geht. Außerdem ist es in einer Computerapplikation möglich Bilder aus einem Funkkamerasystem dar zu stellen. Das Funkkamerasystem gehört nicht zum Lieferumfang dieses Ansteuerungsmoduls!"'' | ||

| + | |||

| + | ===Lieferumfang=== | ||

| + | * 2 leistungsfähige ATMEGA 644 Prozessoren | ||

| + | * 6 hocheffiziente Magnet Drehzahlgeber für Odometrie | ||

| + | * 6 Rad-Encoder-Module mit HALL Sensoren | ||

| + | * Motor Strom Überwachung für alle 6 Motoren | ||

| + | * Spannungsüberwachung | ||

| + | * Frontplatine mit Berührungsschalter, Licht- und Infrarot-Strahlungssensoren | ||

| + | * 12 integrierte LEDs | ||

| + | * Programmieradapter mit USB- und Funkkommunikation | ||

| + | * 2 APC-220 Module | ||

| + | * 6 Encoder-Magnetringe zur Befestigung auf der Radachse | ||

| + | * Montageteile | ||

| + | * Anschlusskabel | ||

| + | * Steckverbinder | ||

| + | * CD mit Bedienungsanleitung und Software. | ||

<br/><br/> | <br/><br/> | ||

| Zeile 31: | Zeile 69: | ||

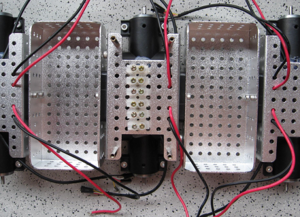

[[Bild:WTR_Luster Terminal.png|Lüsterklemmen-Leiste|thumb]] | [[Bild:WTR_Luster Terminal.png|Lüsterklemmen-Leiste|thumb]] | ||

| − | Der WTR ist so an einer 6-poligen Lüsterklemmen-Leiste verdrahtet, dass jeweils die linken 3 und die rechten 3 Motoren parallel geschaltet sind. Das ist sicher die häufigste Art, wie der WTR mit ''anderen'' Controllern betrieben wird: Man braucht dann nur 2 Motortreiber (H-Brücken), um den WTR zu steuern. | + | Der WTR ist so an einer 6-poligen Lüsterklemmen-Leiste verdrahtet, dass jeweils die linken 3 und die rechten 3 Motoren parallel geschaltet sind. Das ist sicher die häufigste Art, wie der WTR mit ''anderen'' Controllern betrieben wird: Man braucht dann nur 2 Motortreiber (mit H-Brücken), um den WTR zu steuern. |

Da ich den WTR mit dem AREXX Controller WTR-CK1 nutzen will, sieht die Sache anders aus: Der WTR-CK1 kann ''jeden Motor einzeln'' ansteuern, hat also 6 Motortreiber. Man muss daher die Kabel der Motoren von der Lüsterklemme lösen. Dazu später mehr. | Da ich den WTR mit dem AREXX Controller WTR-CK1 nutzen will, sieht die Sache anders aus: Der WTR-CK1 kann ''jeden Motor einzeln'' ansteuern, hat also 6 Motortreiber. Man muss daher die Kabel der Motoren von der Lüsterklemme lösen. Dazu später mehr. | ||

| − | + | <br/><br/> | |

| − | Erst einmal etwas Anderes: die ''Stromversorgung'' des WTR. Ich habe mir gleich die empfohlenen [http://www.conrad.de/ce/de/product/209039/Modellbau-Akkupack-LiPo-74-V-4600-mAh-30-C-Conrad-energy-Box-Hardcase-T-Buchse LiPo Akkus 7,4V 4600mAh] (2 Stück) mit bestellt. Sie passen perfekt in die "Wannen" zwischen den Radachsen. Diese Akkus haben ein kurzes Anschlußkabel mit [http://www.conrad.de/ce/de/product/740583/Gehaeuse-RM-25-mm-Serie-XH-Rastermass-25-mm-Pole-3-Nennstrom-3-A-XHP-3-JST-1-St 3-poliger LiPo-Balancer Steckbuchse (XH)] und einer [http://www.conrad.de/ce/de/product/1233294/Reely-T-Buchse-Hochstrom-10er-Set Hochstrom-T-Buchse] für den Stromanschluß. Da das Akku-Anschlußkabel zu kurz ist, um den Akku mit der Controller-Platine WTR-CK1 zu verbinden, braucht man ein "Verlängerungskabel". Ich habe mich für das [http://www.conrad.de/ce/de/product/208476/Modelcraft-T-Stecker-Akkukabel-25-mm-300-mm Modelcraft T-Stecker-Akkukabel 2.5 mm² 300 mm] (2 Stück) entschieden. An einem Ende sitzt ein [http://www.conrad.de/ce/de/product/1233293/Reely-T-Stecker-Hochstrom-10er-Set Hochstrom-T-Stecker] zur Verbindung mit dem Akku-Anschlußkabel, das andere Ende ist offen und wird später an die [http://www.conrad.de/ce/de/product/1192090/Schraubklemme-steckbar-Gruen-DECA-MC100-50804-Inhalt-1-St Akku-Schraubklemm-Buchse] des WTR-CK1 angeschraubt. | + | |

| + | Erst einmal etwas Anderes: die ''[[Wild_Thumper#Stromversorgung_2|Stromversorgung]]'' des WTR. Ich habe mir gleich die empfohlenen [http://www.conrad.de/ce/de/product/209039/Modellbau-Akkupack-LiPo-74-V-4600-mAh-30-C-Conrad-energy-Box-Hardcase-T-Buchse LiPo Akkus 7,4V 4600mAh] (2 Stück) mit bestellt. Sie passen perfekt in die "Wannen" zwischen den Radachsen. Diese Akkus haben ein kurzes Anschlußkabel mit [http://www.conrad.de/ce/de/product/740583/Gehaeuse-RM-25-mm-Serie-XH-Rastermass-25-mm-Pole-3-Nennstrom-3-A-XHP-3-JST-1-St 3-poliger LiPo-Balancer Steckbuchse (XH)] und einer [http://www.conrad.de/ce/de/product/1233294/Reely-T-Buchse-Hochstrom-10er-Set Hochstrom-T-Buchse] für den Stromanschluß. Da das Akku-Anschlußkabel zu kurz ist, um den Akku mit der Controller-Platine WTR-CK1 zu verbinden, braucht man ein "Verlängerungskabel". Ich habe mich für das [http://www.conrad.de/ce/de/product/208476/Modelcraft-T-Stecker-Akkukabel-25-mm-300-mm Modelcraft T-Stecker-Akkukabel 2.5 mm² 300 mm] (2 Stück) entschieden. An einem Ende sitzt ein [http://www.conrad.de/ce/de/product/1233293/Reely-T-Stecker-Hochstrom-10er-Set Hochstrom-T-Stecker] zur Verbindung mit dem Akku-Anschlußkabel, das andere Ende ist offen und wird später an die [http://www.conrad.de/ce/de/product/1192090/Schraubklemme-steckbar-Gruen-DECA-MC100-50804-Inhalt-1-St Akku-Schraubklemm-Buchse] des WTR-CK1 angeschraubt. | ||

[[Bild:WTR_Cables_02.png|Wild Thumper Motorkabel|thumb]] | [[Bild:WTR_Cables_02.png|Wild Thumper Motorkabel|thumb]] | ||

| − | Um die Akkus einzubauen, muss man die obere Lochplatte des WTR komplett abschrauben. Die Akkus habe ich in etwas Schaumstoff gelegt zur Abpolsterung. Dann kann die obere Lochplatte wieder aufgeschraubt werden, diesmal aber nicht mit den M3-Schrauben, sondern mit den 8 M3-Abstandhaltern, die zum Lieferumfang des WTR-CK1 gehören. Vor dem Aufschrauben der oberen Lochplatte beachten: ''Alle Motorkabel sollten schon von der Lüsterklemme gelöst sein (s. Abb. rechts)!'' | + | Um die Akkus einzubauen, muss man die obere Lochplatte des WTR komplett abschrauben. Die Akkus habe ich in etwas Schaumstoff gelegt zur Abpolsterung. Dann kann die obere Lochplatte wieder aufgeschraubt werden, diesmal aber nicht mit den M3-Schrauben, sondern mit den 8 [http://www.conrad.de/ce/de/product/526665/Abstandsbolzen-25-mm-1-x-Aussengewinde1-x-Innengewinde-Messing-vernickelt-Schluesselweite-55-mm M3-Abstandhaltern], die zum Lieferumfang des WTR-CK1 gehören. Vor dem Aufschrauben der oberen Lochplatte beachten: ''Alle Motorkabel sollten schon von der Lüsterklemme gelöst sein (s. Abb. rechts)!'' |

| − | Nun ist der WTR perfekt vorbereitet, und es kann nahtlos mit dem Controller '''WTR-CK1''' weiter gehen. Die große Controller Platine wird auf den 8 Abstandhaltern so mit M3-Schrauben befestigt, dass der Infrarot-Empfänger TSOP (U9) nach vorn zeigt. An der abgewinkelten Vorderseite der oberen Lochplatte wird nun auch die Bumper- und Sensor-Platine mit 4 Abstandhaltern, Schrauben und Muttern befestigt. Ich würde sie auch gleich mit dem mitgelieferten 14-poligen Flachkabel mit der Hauptplatine (HDR5) verbinden. | + | Nun ist der WTR perfekt vorbereitet, und es kann nahtlos mit dem Controller '''WTR-CK1''' weiter gehen. Die große Controller Platine wird auf den 8 Abstandhaltern so mit M3-Schrauben befestigt, dass der Infrarot-Empfänger TSOP (U9) nach vorn zeigt. An der abgewinkelten Vorderseite der oberen Lochplatte wird nun auch die ''Bumper- und Sensor-Platine'' mit 4 Abstandhaltern, Schrauben und Muttern befestigt (siehe Anleitung [http://www.produktinfo.conrad.com/datenblaetter/175000-199999/191607-an-01-de-STEUERPLATINE_FUER_ROBOTERPLATTFORM.pdf Wild_Thumper_Steuerplatine.pdf], Version 0610, Seite 12!). Ich würde sie auch gleich mit dem mitgelieferten 14-poligen Flachkabel mit der Hauptplatine (HDR5) verbinden. |

Jetzt gilt es, die Motorstrom-Kabel der 6 Motoren anzuschließen. Dazu gibt es 6 grüne 2-polige [http://www.conrad.de/ce/de/product/1192087/Schraubklemme-steckbar-Gruen-DECA-MC100-50802-Inhalt-1-St Motor-Schraubklemm-Buchsen]. Das rote (+) und das schwarze (-) Kabel jedes Motors ist ja bereits abisoliert, und beide Kabel werden verdrillt in die Öffnungen der Motor-Schraubklemm-Buchse eingeführt (vorher aufschrauben!) und festgeschraubt. Dabei wird das schwarze (-) Kabel jeweils in Fahrtrichtung vorn des WTR angebracht. Dann werden die 6 Motor-Schraubklemm-Buchsen in die seitlich offenen Steckerleisten Motor 1 (J5) bis Motor 6 (J14) der Controller-Platine eingesteckt. | Jetzt gilt es, die Motorstrom-Kabel der 6 Motoren anzuschließen. Dazu gibt es 6 grüne 2-polige [http://www.conrad.de/ce/de/product/1192087/Schraubklemme-steckbar-Gruen-DECA-MC100-50802-Inhalt-1-St Motor-Schraubklemm-Buchsen]. Das rote (+) und das schwarze (-) Kabel jedes Motors ist ja bereits abisoliert, und beide Kabel werden verdrillt in die Öffnungen der Motor-Schraubklemm-Buchse eingeführt (vorher aufschrauben!) und festgeschraubt. Dabei wird das schwarze (-) Kabel jeweils in Fahrtrichtung vorn des WTR angebracht. Dann werden die 6 Motor-Schraubklemm-Buchsen in die seitlich offenen Steckerleisten Motor 1 (J5) bis Motor 6 (J14) der Controller-Platine eingesteckt. | ||

| Zeile 47: | Zeile 86: | ||

[[Bild:WTR_Cables_L.JPG|Verkabelung links|thumb]] | [[Bild:WTR_Cables_L.JPG|Verkabelung links|thumb]] | ||

| − | Bevor nun der Akku an den WTR-CK1 angeschlossen wird, muss der Ein-/Ausschalter (S1) auf der Controller-Platine in Stellung AUS gebracht werden (Hebel nach Fahrtrichtung vorn gekippt!). Die offenen Enden des "[http://www.conrad.de/ce/de/product/208476/Modelcraft-T-Stecker-Akkukabel-25-mm-300-mm Akku-Verlängerungskabels]" werden abisoliert und leicht verdrillt in die Öffnungen der 4-poligen Akku-Schraubklemm-Buchsen eingeführt (vorher aufschrauben!) und festgeschraubt. Das rote (+) Kabel wird in die Öffnung eingeführt, die auf der Controller-Platine mit "+" gekennzeichnet ist. Ich habe für jeden Akku eine eigene Akku-Schraubklemm-Buchse benutzt,- 2 Pole der 4-poligen Buchsen bleiben frei. Dann werden die beiden Akku-Schraubklemm-Buchsen in die seitlich offenen Steckerleisten J2 und J3 der Controller-Platine eingesteckt. | + | Bevor nun der Akku an den WTR-CK1 angeschlossen wird, muss der Ein-/Ausschalter (S1) auf der Controller-Platine in Stellung AUS gebracht werden (Hebel nach Fahrtrichtung vorn gekippt!). Die offenen Enden des "[http://www.conrad.de/ce/de/product/208476/Modelcraft-T-Stecker-Akkukabel-25-mm-300-mm Akku-Verlängerungskabels]" werden passend gekürzt, abisoliert und leicht verdrillt in die Öffnungen der 4-poligen Akku-Schraubklemm-Buchsen eingeführt (vorher aufschrauben!) und festgeschraubt. Das rote (+) Kabel wird in die Öffnung eingeführt, die auf der Controller-Platine mit "+" gekennzeichnet ist. Ich habe für jeden Akku eine eigene Akku-Schraubklemm-Buchse benutzt,- 2 Pole der 4-poligen Buchsen bleiben frei. Dann werden die T-Stecker der beiden Verlängerungskabel mit den Akku-Anschlußkabeln verbunden. Abschließend werden die beiden Akku-Schraubklemm-Buchsen in die seitlich offenen Steckerleisten J2 und J3 der Controller-Platine eingesteckt. '''Bitte VORHER unbedingt den Absatz [[Wild_Thumper#Akku-Ladung|Akku-Ladung]] komplett lesen!''' |

| − | Alle Kabel würde ich dann mit Kabelbindern am WTR Chassis befestigen, damit sie nicht in die Räder geraten können. Dabei müssen sich die Radaufhängungen nach oben und unten frei bewegen können. | + | Damit ist nun auch die Stromversorgung verkabelt. |

| + | Alle Kabel würde ich dann mit [http://www.conrad.de/ce/de/product/617849/Standard-Kabelbinder-innenverzahnt-L-x-B-100-mm-x-25-mm-UB100A-N-PA66-NA-C1-Farbe-Transparent-100-St-HellermannTyt Kabelbindern] am WTR Chassis befestigen, damit sie nicht in die Räder geraten können. Dabei müssen sich die Radaufhängungen nach oben und unten frei bewegen können. | ||

[[Bild:WTR_Cables_R.JPG|Verkabelung rechts|thumb]] | [[Bild:WTR_Cables_R.JPG|Verkabelung rechts|thumb]] | ||

| Zeile 60: | Zeile 100: | ||

* Mitte -> Signal | * Mitte -> Signal | ||

* Rechts -> Minus (-) | * Rechts -> Minus (-) | ||

| + | |||

| + | [[Bild:WTR_Encoderstecker.JPG|Encoderstecker|thumb]] | ||

| + | |||

Die 1-poligen Steckbuchsen der Encoder steckt man also so ein: | Die 1-poligen Steckbuchsen der Encoder steckt man also so ein: | ||

* Links -> Rot (+) | * Links -> Rot (+) | ||

* Mitte -> Weiß ODER gelb (Signal) | * Mitte -> Weiß ODER gelb (Signal) | ||

* Rechts -> Schwarz (-) | * Rechts -> Schwarz (-) | ||

| − | Wenn alles richtig verkabelt wurde, dann zeigen auf der linken WTR-Seite die roten Plus-Kabel nach vorn in Fahrtrichtung. Auf der rechten WTR-Seite zeigen die schwarzen Minus-Kabel nach vorn. Eine 1-polige Steckbuchse (gelb ODER weiß) wird nicht benutzt. Auch die Encoder-Kabel würde ich mit Kabelbindern am WTR Chassis befestigen, damit sie nicht in die Räder geraten können. Dabei müssen sich die Radaufhängungen nach oben und unten frei bewegen können. | + | Wenn alles richtig verkabelt wurde, dann zeigen auf der linken WTR-Seite die roten Plus-Kabel nach vorn in Fahrtrichtung. Auf der rechten WTR-Seite zeigen die schwarzen Minus-Kabel nach vorn. Eine 1-polige Steckbuchse (gelb ODER weiß) wird nicht benutzt. Auch die Encoder-Kabel würde ich mit [http://www.conrad.de/ce/de/product/617849/Standard-Kabelbinder-innenverzahnt-L-x-B-100-mm-x-25-mm-UB100A-N-PA66-NA-C1-Farbe-Transparent-100-St-HellermannTyt Kabelbindern] am WTR Chassis befestigen, damit sie nicht in die Räder geraten können. Dabei müssen sich die Radaufhängungen nach oben und unten frei bewegen können. |

| Zeile 80: | Zeile 123: | ||

Damit ist klar: | Damit ist klar: | ||

* Es liegt Akkuspannung an (LED 1) | * Es liegt Akkuspannung an (LED 1) | ||

| − | * Der "Motor Controller" ATmega644 (U4) arbeitet (LED 7) | + | * Der "Motor Controller" [http://www.atmel.com/Images/doc2593.pdf ATmega644] (U4) arbeitet (LED 7) |

* Der "Main Controller" ATmega644 (U11) arbeitet (LED 8) | * Der "Main Controller" ATmega644 (U11) arbeitet (LED 8) | ||

Hat alles bis hierher geklappt, können wir den WTR auch wieder ausschalten, denn es gibt zuerst noch einiges zu tun. | Hat alles bis hierher geklappt, können wir den WTR auch wieder ausschalten, denn es gibt zuerst noch einiges zu tun. | ||

==Software Installation== | ==Software Installation== | ||

| − | Die Software Installation wird nun nach Deutsch-sprachiger Anleitung (Wild_Thumper_Steuerplatine.pdf, Version 0610) Kapitel 7 (Seiten 23 ff.) durchgeführt und hier nicht näher beschrieben, da sie abhängig vom Betriebssystem erfolgt. | + | Die Software Installation wird nun nach Deutsch-sprachiger Anleitung ([http://www.produktinfo.conrad.com/datenblaetter/175000-199999/191607-an-01-de-STEUERPLATINE_FUER_ROBOTERPLATTFORM.pdf Wild_Thumper_Steuerplatine.pdf], Version 0610) Kapitel 7 (Seiten 23 ff.) durchgeführt und hier nicht näher beschrieben, da sie abhängig vom Betriebssystem erfolgt. |

| − | Auch die Installation des USB-Treibers und der Anschluß des USB-Interfaces, sowie die Installation des RobotLoaders (Kapitel 8) erfolgen nach dieser Anleitung. | + | Auch die Installation des [http://www.arexx.com/rp6/downloads/CDM21000_WHQL_Certified.zip USB-Treibers] und der Anschluß des [http://www.conrad.de/ce/de/product/191638/Arexx-RP6-USB-Interface-RP6V2-TRANS USB-Interfaces], sowie die Installation des [[RP6v2#RobotLoader|RobotLoaders]] (Kapitel 8) erfolgen nach dieser Anleitung. |

| − | Am Ende dieses Prozesses sollten zwei Dinge sicher funktionieren: | + | Am Ende dieses Prozesses sollten zwei Dinge sicher funktionieren (z.B. Windows): |

| − | * Programmer's Notepad (PN2) sollte aufrufbar sein und eine leere Bearbeitungsfläche zeigen | + | * Programmer's Notepad (PN2 als Bestandteil von [http://sourceforge.net/projects/winavr/files/ WinAVR]) sollte aufrufbar sein und eine leere Bearbeitungsfläche zeigen |

* Der RobotLoader sollte aufrufbar sein (vorher das USB-Interface mit dem PC verbinden). Im Fenster links oben "Schritt 1: Port wählen" steht bereits eine Port-Bezeichnung (z.B. ''USB0|RP6 USB Interface|ARV82BPV'' o.ä.) | * Der RobotLoader sollte aufrufbar sein (vorher das USB-Interface mit dem PC verbinden). Im Fenster links oben "Schritt 1: Port wählen" steht bereits eine Port-Bezeichnung (z.B. ''USB0|RP6 USB Interface|ARV82BPV'' o.ä.) | ||

Wenn diese Punkte erfüllt sind, ist die Software Installation erfolgreich abgeschlossen. | Wenn diese Punkte erfüllt sind, ist die Software Installation erfolgreich abgeschlossen. | ||

| Zeile 1.393: | Zeile 1.436: | ||

Dazu schließen wir den USB-Adapter an den PC an und öffnen den RobotLoader. | Dazu schließen wir den USB-Adapter an den PC an und öffnen den RobotLoader. | ||

Den WTR schalten wir ein (Grüne LED 1 leuchtet, grüne LEDs 7 und 8 blinken!). | Den WTR schalten wir ein (Grüne LED 1 leuchtet, grüne LEDs 7 und 8 blinken!). | ||

| − | Im RobotLoader ist ein Portname (z.B. USB0|RP6 USB Interface|ARV82BPV) im Fenster "Schritt 1: Port wählen" zu sehen. | + | Im RobotLoader ist ein Portname (z.B. USB0|RP6 USB Interface|ARV82BPV) im Fenster "Schritt 1: Port wählen" zu sehen. ''Sollte dies nicht der Fall sein, dann ist die [[Wild_Thumper#Software_Installation|Software Installation]] noch nicht vollständig erfolgt und muss geprüft und ergänzt werden.'' |

Wir verbinden die 10-polige Buchse des Flachkabels des USB-Adapters mit dem UART-Wannenstecker (HDR14) des Main Controllers. JP4 muss geschlossen sein: Ein Jumper ist dort aufgesteckt. | Wir verbinden die 10-polige Buchse des Flachkabels des USB-Adapters mit dem UART-Wannenstecker (HDR14) des Main Controllers. JP4 muss geschlossen sein: Ein Jumper ist dort aufgesteckt. | ||

Im RobotLoader klicken wir nun auf den Portnamen und auf "Verbinden". Im Status Fenster rechts unten müßte nun zu lesen sein: | Im RobotLoader klicken wir nun auf den Portnamen und auf "Verbinden". Im Status Fenster rechts unten müßte nun zu lesen sein: | ||

| Zeile 1.421: | Zeile 1.464: | ||

Eigentlich sollte man die Libraries des Main und Motor Controllers auf dem WTR-CK1 unverändert lassen. | Eigentlich sollte man die Libraries des Main und Motor Controllers auf dem WTR-CK1 unverändert lassen. | ||

Eine Änderung muss aber leider erfolgen, wenn bestimmte Funktionen nicht das tun, was sie sollen. | Eine Änderung muss aber leider erfolgen, wenn bestimmte Funktionen nicht das tun, was sie sollen. | ||

| + | |||

| + | ''Die beschriebenen Änderungen dienen nur dazu, den WTR mit den mitgelieferten Libraries nutzen zu können. Eine evtl. Weiter- oder Neuentwicklung der Libraries erfolgt im Artikel [[Wild Thumper - Programmierung]].'' | ||

===Main Library=== | ===Main Library=== | ||

| Zeile 1.429: | Zeile 1.474: | ||

===Motor Library=== | ===Motor Library=== | ||

Die Motor Library besteht aus den Dateien WT_Config_Motor.h, WildThumperLib_Motor.h und WildThumperLib_Motor.c. | Die Motor Library besteht aus den Dateien WT_Config_Motor.h, WildThumperLib_Motor.h und WildThumperLib_Motor.c. | ||

| + | |||

| + | Mit den nachfolgend beschriebenen Änderungen gebe ich der Motor Library die neue '''Versionsnummer 1.1'''. | ||

====JTAG-Schnittstelle==== | ====JTAG-Schnittstelle==== | ||

| − | Eine | + | Eine Anpassung der Motor Library ist zwingend, weil (zumindest bei meinem Exemplar des WTR-CK1) die [http://rn-wissen.de/wiki/index.php?title=JTAG JTAG-Schnittstelle] des Motor Controllers eingeschaltet ist. Das hat den Vorteil, dass man Programme im Motor Controller über diese Schnittstelle "entwanzen" (debuggen) kann. |

| − | Der Nachteil ist, dass bei eingeschalteter JTAG-Schnittstelle (Standard bei ATmega Prozessoren) einige Portpins von Port C (PC2..PC5) nicht wie üblich als Ein-/Ausgabe Pins (I/Os) funktionieren. | + | Der Nachteil ist, dass bei eingeschalteter JTAG-Schnittstelle (Standard bei neuen ATmega Prozessoren) einige Portpins von Port C (PC2..PC5) nicht wie üblich als Ein-/Ausgabe Pins (I/Os) funktionieren. |

Diese Pins werden aber für bestimmte Funktionen des WTR-CK1 als I/Os benötigt: | Diese Pins werden aber für bestimmte Funktionen des WTR-CK1 als I/Os benötigt: | ||

* PC2 -> I2C Interrupt | * PC2 -> I2C Interrupt | ||

| Zeile 1.439: | Zeile 1.486: | ||

* PC4 -> Encoder-Signal von Motor 3 | * PC4 -> Encoder-Signal von Motor 3 | ||

* PC5 -> Encoder-Signal von Motor 2 | * PC5 -> Encoder-Signal von Motor 2 | ||

| − | Schaltet man das JTAG-Interface also nicht aus, wird die Geschwindigkeitsregelung der Motoren 2 bis 4 nicht funktionieren. Zudem kann der Motor Controller als I2C Slave nicht signalisieren, dass Daten verfügbar sind und vom I2C Master (Main Controller) gelesen werden können. | + | Schaltet man das JTAG-Interface also nicht aus, wird die Geschwindigkeitsregelung der Motoren 2 bis 4 nicht funktionieren. Zudem kann der Motor Controller als [http://rn-wissen.de/wiki/index.php?title=TWI_Slave_mit_avr-gcc I2C Slave] nicht signalisieren, dass Daten verfügbar sind und vom I2C Master (Main Controller) gelesen werden können. |

Um die JTAG-Schnittstelle einzuschalten, müssen die beiden [[Avr#Die_Fusebits|Fusebits]] JTAGEN und OCDEN programmiert werden,- zum Ausschalten entsprechend wieder umprogrammiert werden. | Um die JTAG-Schnittstelle einzuschalten, müssen die beiden [[Avr#Die_Fusebits|Fusebits]] JTAGEN und OCDEN programmiert werden,- zum Ausschalten entsprechend wieder umprogrammiert werden. | ||

| − | Dazu braucht man einen sog. [ | + | Dazu braucht man einen sog. [[Programmer|ISP-Programmer]] und Software, die Fusebits lesen und ändern kann (z.B. [http://savannah.nongnu.org/projects/avrdude AVRDUDE]). |

Hat man diese Ausstattung nicht, kann man die JTAG-Schnittstelle auch per Software ausschalten. Nachteil: Man muss das nach jedem Reset wieder machen. | Hat man diese Ausstattung nicht, kann man die JTAG-Schnittstelle auch per Software ausschalten. Nachteil: Man muss das nach jedem Reset wieder machen. | ||

| Zeile 1.457: | Zeile 1.504: | ||

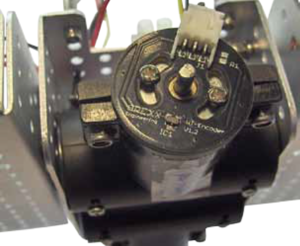

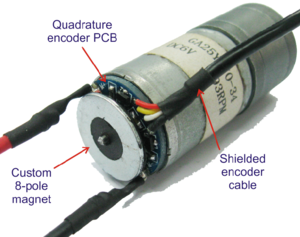

====Quadratur-Encoder==== | ====Quadratur-Encoder==== | ||

| − | Wir müssen eine Anpassung vornehmen, weil wir nicht die Radencoder benutzen, die mit dem WTR-CK1 mitgeliefert werden, sondern die [http://www.communica.co.za/Content/Catalog/Documents/D2749631912.pdf ''Quadratur-Encoder''] der Motoren des WTR. Ein sehr knappes Deutsch-sprachiges Beiblatt über diese Encoder liegt dem WTR-CK1 bei. | + | [[Bild:WTR_Radencoder.PNG|Radencoder des Wild Thumper Controllers|thumb]] |

| + | |||

| + | Wir müssen eine weitere Anpassung der Motor Library vornehmen, weil wir nicht die Radencoder benutzen, die mit dem WTR-CK1 mitgeliefert werden, sondern die [http://www.communica.co.za/Content/Catalog/Documents/D2749631912.pdf ''Quadratur-Encoder''] der Motoren des WTR. Ein sehr knappes Deutsch-sprachiges Beiblatt über diese Encoder liegt dem WTR-CK1 bei. | ||

Was unterscheidet die Radencoder des WTR-CK1, an die die Motor Library angepasst ist, von den ''Quadratur-Encodern''? | Was unterscheidet die Radencoder des WTR-CK1, an die die Motor Library angepasst ist, von den ''Quadratur-Encodern''? | ||

| Zeile 1.463: | Zeile 1.512: | ||

Es gibt aber einen wesentlichen Unterschied: | Es gibt aber einen wesentlichen Unterschied: | ||

| − | Die Radencoder des WTR-CK1 wären auf die | + | Die Radencoder des WTR-CK1 wären auf die ''Getriebeachse'' zwischen Motor und Rad montiert worden. ''Siehe die Abbildung rechts von Seite 4 der Anleitung (Wild_Thumper_Steuerplatine.pdf, Version 0610) zum WTR-CK1!'' |

Damit könnte man mit diesen '''Radencodern 8 Impulsflanken pro ''Radumdrehung'' '''messen. | Damit könnte man mit diesen '''Radencodern 8 Impulsflanken pro ''Radumdrehung'' '''messen. | ||

| − | Die ''Quadratur-Encoder'' der Motoren des WTR sind jedoch auf der ''Motorachse'' angebracht. Siehe Abbildung des Encoder-Motors | + | [[Bild:WTR_Encoder-Motor_34-1.PNG|Wild Thumper Encoder Motor 34:1|thumb]] |

| + | |||

| + | <br/><br/><br/> | ||

| + | |||

| + | Die ''Quadratur-Encoder'' der Motoren des WTR sind jedoch auf der ''Motorachse'' angebracht. ''Siehe Abbildung des Encoder-Motors rechts!'' Sie erzeugen also 8 Impulsflanken pro ''Motorumdrehung'' und nicht pro ''Radumdrehung''. Da die Getriebe der WTR Motoren eine Übersetzung von '''34:1''' haben, bedeutet dies, dass die''' ''Quadratur-Encoder'' 272 Impulsflanken pro ''Radumdrehung'' '''an EINEM ihrer beiden Ausgänge erzeugen. | ||

| + | |||

| + | <br/><br/> | ||

Daran muss die Motor Library nun angepasst werden: | Daran muss die Motor Library nun angepasst werden: | ||

| − | ''' | + | * Die Dateien WildThumperLib_Motor.h und WildThumperLib_Motor.c kopieren, um sie im Original zu behalten. |

| + | * Änderung der WildThumperLib_Motor.h (v. 1.0 vom 18.07.2011): | ||

| + | ** Wir öffnen die Datei im PN2 und schalten die Zeilennummern mit View -> Line Numbers ein. | ||

| + | ** Im "Encoder" Abschnitt fügen wir ab Zeile 138 ein: | ||

| + | <pre>// --------------------------------------------- | ||

| + | // Use motors with built in quadrature encoders: | ||

| + | #define Q_ENC | ||

| + | // If you make a comment of this definition, the | ||

| + | // default wheel encoders of WTR-CK1 are used! | ||

| + | // --------------------------------------------- | ||

| + | // Motor gear ratio (34 [default] or 75): | ||

| + | #define GEAR_RATIO 34 | ||

| + | // --------------------------------------------- | ||

| + | #ifdef Q_ENC | ||

| + | volatile uint8_t SIG1_INT_Counter; | ||

| + | volatile uint8_t SIG2_INT_Counter; | ||

| + | volatile uint8_t SIG3_INT_Counter; | ||

| + | volatile uint8_t SIG4_INT_Counter; | ||

| + | volatile uint8_t SIG5_INT_Counter; | ||

| + | volatile uint8_t SIG6_INT_Counter; | ||

| + | #endif | ||

| + | </pre> | ||

| + | Wenn "Q_ENC" definiert ist (wie im Code-Abschnitt oben!), unterstützt die Motor Library die ''Quadratur-Encoder'' des WTR. Wird "Q_ENC" zum Kommentar gemacht ('''//''' #define Q_ENC), wird davon ausgegangen, dass die Radencoder des WTR-CK1 genutzt werden (wie in der Original Motor Library!). | ||

| + | Mit "GEAR_RATIO" (Getriebeübersetzung) kann man definieren, ob Motoren mit einer Getriebeübersetzung von '''34:1''' (Standard beim AREXX Wild Thumper) oder von '''75:1''' vorhanden sind. | ||

| + | * Änderung der WildThumperLib_Motor.c (v. 1.0 vom 18.07.2011): | ||

| + | ** Wir öffnen die Datei im PN2 und schalten die Zeilennummern mit View -> Line Numbers ein. | ||

| + | ** Im "Encoder Signals" Abschnitt löschen wir die Zeilen 746 bis 1028 komplett. | ||

| + | ** Dafür fügen wir ab Zeile 746 ein: | ||

| + | <pre>// Interrupt PCINT16..23; SIG1..SIG4 | ||

| + | ISR(PCINT2_vect) | ||

| + | { | ||

| + | if (SIG1 && SIG1_LastState==false) // Rising edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on TRUE, because its now rising edge | ||

| + | SIG1_LastState = true; | ||

| + | #ifdef Q_ENC | ||

| + | SIG1_INT_Counter++; | ||

| + | if (SIG1_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG1_INT_Counter = 0; | ||

| + | #endif | ||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG1_Value = (SIG1_Counter+SIG1_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG1_PID = TIME_TO_PID/SIG1_Value; | ||

| + | if (SIG1_PID >255) | ||

| + | { | ||

| + | SIG1_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG1_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG1_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | else if (!SIG1 && SIG1_LastState==true) // Falling Edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on FLASE, because its now falling edge | ||

| + | SIG1_LastState = false; | ||

| + | #ifdef Q_ENC | ||

| + | SIG1_INT_Counter++; | ||

| + | if (SIG1_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG1_INT_Counter = 0; | ||

| + | #endif | ||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG1_Value = (SIG1_Counter+SIG1_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG1_PID = TIME_TO_PID/SIG1_Value; | ||

| + | if (SIG1_PID >255) | ||

| + | { | ||

| + | SIG1_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG1_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG1_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | |||

| + | |||

| + | // Signal Encoder 2 | ||

| + | // Check the last state | ||

| + | if (SIG2 && SIG2_LastState==false) // Rising edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on TRUE, because its now rising edge | ||

| + | SIG2_LastState = true; | ||

| + | #ifdef Q_ENC | ||

| + | SIG2_INT_Counter++; | ||

| + | if (SIG2_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG2_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG2_Value = (SIG2_Counter+SIG2_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG2_PID = TIME_TO_PID/SIG2_Value; | ||

| + | if (SIG2_PID >255) | ||

| + | { | ||

| + | SIG2_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG2_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG2_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | else if (!SIG2 && SIG2_LastState==true) // Falling Edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on FLASE, because its now falling edge | ||

| + | SIG2_LastState = false; | ||

| + | #ifdef Q_ENC | ||

| + | SIG2_INT_Counter++; | ||

| + | if (SIG2_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG2_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG2_Value = (SIG2_Counter+SIG2_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG2_PID = TIME_TO_PID/SIG2_Value; | ||

| + | if (SIG2_PID >255) | ||

| + | { | ||

| + | SIG2_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG2_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG2_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | |||

| + | // Signal Encoder 3 | ||

| + | // Check the last state | ||

| + | if (SIG3 && SIG3_LastState==false) // Rising edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on TRUE, because its now rising edge | ||

| + | SIG3_LastState = true; | ||

| + | #ifdef Q_ENC | ||

| + | SIG3_INT_Counter++; | ||

| + | if (SIG3_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG3_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG3_Value = (SIG3_Counter+SIG3_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG3_PID = TIME_TO_PID/SIG3_Value; | ||

| + | if (SIG3_PID >255) | ||

| + | { | ||

| + | SIG3_PID = 255; | ||

| + | } | ||

| + | if (SIG3_PID < 0) | ||

| + | { | ||

| + | SIG3_PID = 0; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG3_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG3_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | else if (!SIG3 && SIG3_LastState==true) // Falling Edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on FLASE, because its now falling edge | ||

| + | SIG3_LastState = false; | ||

| + | #ifdef Q_ENC | ||

| + | SIG3_INT_Counter++; | ||

| + | if (SIG3_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG3_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG3_Value = (SIG3_Counter+SIG3_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG3_PID = TIME_TO_PID/SIG3_Value; | ||

| + | if (SIG3_PID >255) | ||

| + | { | ||

| + | SIG3_PID = 255; | ||

| + | } | ||

| + | if (SIG3_PID < 0) | ||

| + | { | ||

| + | SIG3_PID = 0; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG3_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG3_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | |||

| + | // Signal Encoder 4 | ||

| + | // Check the last state | ||

| + | if (SIG4 && SIG4_LastState==false) // Rising edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on TRUE, because its now rising edge | ||

| + | SIG4_LastState = true; | ||

| + | #ifdef Q_ENC | ||

| + | SIG4_INT_Counter++; | ||

| + | if (SIG4_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG4_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG4_Value = (SIG4_Counter+SIG4_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG4_PID = TIME_TO_PID/SIG4_Value; | ||

| + | if (SIG4_PID >255) | ||

| + | { | ||

| + | SIG4_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG4_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG4_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | else if (!SIG4 && SIG4_LastState==true) // Falling Edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on FLASE, because its now falling edge | ||

| + | SIG4_LastState = false; | ||

| + | #ifdef Q_ENC | ||

| + | SIG4_INT_Counter++; | ||

| + | if (SIG4_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG4_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG4_Value = (SIG4_Counter+SIG4_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG4_PID = TIME_TO_PID/SIG4_Value; | ||

| + | if (SIG4_PID >255) | ||

| + | { | ||

| + | SIG4_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG4_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG4_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | } | ||

| + | |||

| + | |||

| + | // Interrupt PCINT24..31; SIG5..SIG6 | ||

| + | ISR(PCINT3_vect) | ||

| + | { | ||

| + | // Signal Encoder 5 | ||

| + | // Check the last state | ||

| + | if (SIG5 && SIG5_LastState==false) // Rising edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on TRUE, because its now rising edge | ||

| + | SIG5_LastState = true; | ||

| + | #ifdef Q_ENC | ||

| + | SIG5_INT_Counter++; | ||

| + | if (SIG5_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG5_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG5_Value = (SIG5_Counter+SIG5_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG5_PID = TIME_TO_PID/SIG5_Value; | ||

| + | if (SIG5_PID >255) | ||

| + | { | ||

| + | SIG5_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG5_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG5_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | else if (!SIG5 && SIG5_LastState==true) // Falling Edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on FLASE, because its now falling edge | ||

| + | SIG5_LastState = false; | ||

| + | #ifdef Q_ENC | ||

| + | SIG5_INT_Counter++; | ||

| + | if (SIG5_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG5_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG5_Value = (SIG5_Counter+SIG5_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG5_PID = TIME_TO_PID/SIG5_Value; | ||

| + | if (SIG5_PID >255) | ||

| + | { | ||

| + | SIG5_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG5_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG5_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | |||

| + | // Signal Encoder 6 | ||

| + | // Check the last state | ||

| + | if (SIG6 && SIG6_LastState==false) // Rising edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on TRUE, because its now rising edge | ||

| + | SIG6_LastState = true; | ||

| + | #ifdef Q_ENC | ||

| + | SIG6_INT_Counter++; | ||

| + | if (SIG6_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG6_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG6_Value = (SIG6_Counter+SIG6_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG6_PID = TIME_TO_PID/SIG6_Value; | ||

| + | if (SIG6_PID >255) | ||

| + | { | ||

| + | SIG6_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG6_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG6_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | else if (!SIG6 && SIG6_LastState==true) // Falling Edge | ||

| + | { | ||

| + | // __ __ __ // | ||

| + | // __| |__| |__| |__ // | ||

| + | // ^ ^ ^ // | ||

| + | // Set the last state on FLASE, because its now falling edge | ||

| + | SIG6_LastState = false; | ||

| + | #ifdef Q_ENC | ||

| + | SIG6_INT_Counter++; | ||

| + | if (SIG6_INT_Counter >= GEAR_RATIO) { | ||

| + | SIG6_INT_Counter = 0; | ||

| + | #endif | ||

| + | |||

| + | // SIG1_Value is the value now and te last sigvalue divided by 2 | ||

| + | SIG6_Value = (SIG6_Counter+SIG6_Value)/2; | ||

| + | // Recalculate this value to PID value | ||

| + | SIG6_PID = TIME_TO_PID/SIG6_Value; | ||

| + | if (SIG6_PID >255) | ||

| + | { | ||

| + | SIG6_PID = 255; | ||

| + | } | ||

| + | // Set the counter for SIG on 0 | ||

| + | SIG6_Counter = 0; | ||

| + | // Set no puls on 0 (missing pulses) | ||

| + | SIG6_NoPuls = 0; | ||

| + | #ifdef Q_ENC | ||

| + | } | ||

| + | #endif | ||

| + | } | ||

| + | } | ||

| + | </pre> | ||

==Anpassen der Demo Programme== | ==Anpassen der Demo Programme== | ||

Teilweise funktionieren die Demo Programme nicht auf Anhieb. Sie müssen daher angepasst werden. | Teilweise funktionieren die Demo Programme nicht auf Anhieb. Sie müssen daher angepasst werden. | ||

| + | |||

| + | ''Die beschriebenen Anpassungen dienen nur dazu, den WTR mit den mitgelieferten Demo Programmen nutzen zu können. Eine evtl. Weiter- oder Neuentwicklung der Demo Programme erfolgt im Artikel [[Wild Thumper - Programmierung]].'' | ||

Auf ein Problem sowohl bei Programmen für den Main Controller als auch für den Motor Controller kann hinweisen, wenn bei Textausgaben über UART0 im Serial Terminal Fenster des RobotLoaders nur "merkwürdige Zeichen" zu sehen sind. | Auf ein Problem sowohl bei Programmen für den Main Controller als auch für den Motor Controller kann hinweisen, wenn bei Textausgaben über UART0 im Serial Terminal Fenster des RobotLoaders nur "merkwürdige Zeichen" zu sehen sind. | ||

| − | Dies liegt dann daran, dass der RobotLoader eine höhere Baudrate über die serielle Schnittstelle erwartet, als der Controller des WTR-CK1 sendet. Mein RobotLoader, den ich auch mit dem RP6 nutze, ist auf 38400 Baud eingestellt, der Controller des WTR-CK1 sendet jedoch mit 9600 Baud. | + | Dies liegt dann daran, dass der RobotLoader eine höhere Baudrate über die serielle Schnittstelle erwartet, als der Controller des WTR-CK1 sendet. Mein RobotLoader [http://www.arexx.com/rp6/downloads/RobotLoader_20130410.zip Version 2.5a], den ich auch mit dem [[RP6]] nutze, ist auf 38400 Baud eingestellt, der Controller des WTR-CK1 sendet jedoch mit 9600 Baud. |

Wenn dieses Problem auftritt, muss man die Zeile: | Wenn dieses Problem auftritt, muss man die Zeile: | ||

USART0_Init(9600); // Init USART0 | USART0_Init(9600); // Init USART0 | ||

| Zeile 1.496: | Zeile 1.960: | ||

In WT_I2C.c ist die I2C Master Library (WT_I2Cmaster) nicht eingebunden. Das muss man im Bereich "Include library" nachholen: | In WT_I2C.c ist die I2C Master Library (WT_I2Cmaster) nicht eingebunden. Das muss man im Bereich "Include library" nachholen: | ||

<pre>#include "WT_I2Cmaster.h"</pre> | <pre>#include "WT_I2Cmaster.h"</pre> | ||

| + | |||

| + | Zusätzlich müssen einige Definitionen (z.T. aus Wild_Thumper_Motor.c) eingefügt werden: | ||

| + | <pre>////////////////////////////////////////////////////////////////////////////////////// | ||

| + | // // | ||

| + | // Defines // | ||

| + | // // | ||

| + | ////////////////////////////////////////////////////////////////////////////////////// | ||

| + | |||

| + | #define I2C_WT_ADR 10 // The default address of the Master Controller | ||

| + | #define INT0_STATUS_CHECK 0 | ||

| + | #define WRITE_COMMAND 0 // | ||

| + | |||

| + | //I2C Registers Read | ||

| + | #define I2C_REG_STATUS 1 //Status of the motor controller | ||

| + | |||

| + | #define I2C_REG_SPEED_MOTOR_1 2 //Actual speed of motor 1 | ||

| + | #define I2C_REG_SPEED_MOTOR_2 3 //Actual speed of motor 2 | ||

| + | #define I2C_REG_SPEED_MOTOR_3 4 //Actual speed of motor 3 | ||

| + | #define I2C_REG_SPEED_MOTOR_4 5 //Actual speed of motor 4 | ||

| + | #define I2C_REG_SPEED_MOTOR_5 6 //Actual speed of motor 5 | ||

| + | #define I2C_REG_SPEED_MOTOR_6 7 //Actual speed of motor 6 | ||

| + | #define I2C_REG_SPEED_ALL 8 //Actual speed of all motors | ||

| + | |||

| + | #define I2C_REG_CURR_MOTOR_1 10 //Actual current of motor 1 | ||

| + | #define I2C_REG_CURR_MOTOR_2 11 //Actual current of motor 2 | ||

| + | #define I2C_REG_CURR_MOTOR_3 12 //Actual current of motor 3 | ||

| + | #define I2C_REG_CURR_MOTOR_4 13 //Actual current of motor 4 | ||

| + | #define I2C_REG_CURR_MOTOR_5 14 //Actual current of motor 5 | ||

| + | #define I2C_REG_CURR_MOTOR_6 15 //Actual current of motor 6 | ||

| + | |||

| + | #define I2C_REG_ENCODER_ERRORS 16 //Status from the encoders | ||

| + | #define I2C_REG_MOTOR_ERRORS 17 //All error flags from the motors | ||

| + | #define I2C_REG_CURRENT_ERRORS 18 //All error flags from the motors | ||

| + | |||

| + | #define I2C_REG_LEDS 22 //Actual status of the four leds | ||

| + | #define I2C_TEST_I2C 23 //This register is used for test the I2C communication | ||

| + | |||

| + | |||

| + | //I2C Registers Write (commands) | ||

| + | |||

| + | #define CMD_STOP_ALL 1 //Command Wild Thumper: STOP WILD THUMPER | ||

| + | #define CMD_MOTORS_FORWARD_LEFT 2 //Command Wild Thumper: MOVE FORWARD / LEFT | ||

| + | #define CMD_MOTORS_FORWARD_RIGHT 3 //Command Wild Thumper: MOVE FORWARD / RIGHT | ||

| + | #define CMD_MOTORS_BACKWARD_LEFT 4 //Command Wild Thumper: MOVE BACKWARD / LEFT | ||

| + | #define CMD_MOTORS_BACKWARD_RIGHT 5 //Command Wild Thumper: MOVE BACKWARD / RIGHT | ||

| + | |||

| + | #define CMD_CHANGE_MOTOR_1 10 //Command Wild Thumper: CHANGE SPEED AND DIRECTION MOTOR 1 | ||

| + | #define CMD_CHANGE_MOTOR_2 11 //Command Wild Thumper: CHANGE SPEED AND DIRECTION MOTOR 2 | ||

| + | #define CMD_CHANGE_MOTOR_3 12 //Command Wild Thumper: CHANGE SPEED AND DIRECTION MOTOR 3 | ||

| + | #define CMD_CHANGE_MOTOR_4 13 //Command Wild Thumper: CHANGE SPEED AND DIRECTION MOTOR 4 | ||

| + | #define CMD_CHANGE_MOTOR_5 14 //Command Wild Thumper: CHANGE SPEED AND DIRECTION MOTOR 5 | ||

| + | #define CMD_CHANGE_MOTOR_6 15 //Command Wild Thumper: CHANGE SPEED AND DIRECTION MOTOR 6 | ||

| + | |||

| + | #define CMD_SET_LEDS 28 //Command Wild Thumper: CHANGE LEDS | ||

| + | #define CMD_TEST_I2C 30 //This register is used for test the I2C communication | ||

| + | |||

| + | #define CMD_PID_P 33 | ||

| + | #define CMD_PID_I 34 | ||

| + | #define CMD_PID_D 35 | ||

| + | </pre> | ||

===Motor examples=== | ===Motor examples=== | ||

| Zeile 1.507: | Zeile 2.031: | ||

* USART0_WriteString() | * USART0_WriteString() | ||

* USART0_Write'''INT'''() | * USART0_Write'''INT'''() | ||

| − | Das Beispiel muss man | + | Das Beispiel muss man also so umschreiben, dass man nur die beiden genannten Funktionen benutzt. |

| + | <br/> | ||

| + | ==Installation der Windows Application== | ||

| + | [[Bild:WTR_Application.PNG|WTR Windows Application|thumb]] | ||

| + | |||

| + | Auf der Wild Thumper CD-ROM ''AREXX WTR-CK1'' befindet sich die Windows Application im Verzeichnis \Software\WT_install. | ||

| + | |||

| + | Die Datei heisst "setup.exe". Sie ist unter Windows XP mit Service Pack 2 nutzbar, mit nachfolgenden Windows Versionen ggf. nur im Kompatibilitätsmodus. | ||

| + | |||

| + | Unter '''Windows 10 Home (64-bit)''' sieht die Installation (laut [http://www.roboternetz.de/community/members/67154-Patrick-WTR Patrick WTR]) z.B. so aus: | ||

| + | * Das Verzeichnis \Software\WT_install von der CD-ROM auf die Festplatte des PCs kopieren. | ||

| + | * Microsoft Visual Basic Power Packs 10.0 [http://go.microsoft.com/fwlink/?LinkID=145727&clcid=0x804 hier] herunterladen und installieren. | ||

| + | * Virenscanner/Firewall (z.B. Avast) vorübergehend deaktivieren. | ||

| + | * Mit Rechtsklick auf setup.exe das Kontextmenü der Datei öffnen: | ||

| + | ** "Eigenschaften" anklicken. | ||

| + | ** Den Reiter "Kompatibilität" wählen. | ||

| + | ** Unter "Kompatibilitätsmodus" im dortigen Kästchen einen Haken setzen und "Windows XP (Service Pack 2)" auswählen. | ||

| + | ** Auf "Übernehmen" und "Ok" klicken. | ||

| + | * Eine Verknüpfung zu setup.exe erstellen und z.B. auf dem Desktop ablegen. | ||

| + | * Die Application als Administrator im Kompatibilitätsmodus ausführen. | ||

| + | |||

| + | HINWEIS: | ||

| + | In Windows 10 gehört der dotNetFix 4.0 Client zum Betriebssystem. | ||

| + | Wenn dies nicht der Fall sein sollte, muss der Client noch aus | ||

| + | dem Verzeichnis \Software\WT_install\dotnetfx40client installiert | ||

| + | werden. | ||

| + | |||

| + | Mit der Windows ''Application Wild Thumper'' kann der WTR nun ferngesteuert werden. | ||

| + | |||

| + | '''Voraussetzungen:''' | ||

| + | * Die APC-220 Dongles sind auf dem WTR und auf dem USB Programmier-Adapter montiert. | ||

| + | * Der USB Programmier-Adapter ist (via USB) mit dem Windows PC verbunden. | ||

| + | * Im Main Mikrocontroller läuft das Programm Wild_Thumper_Main.hex. | ||

| + | * Im Motor Mikrocontroller läuft das Programm Wild_Thumper_Motor.hex. | ||

| + | |||

| + | '''Verbinden:''' | ||

| + | * Main und Motor Programm mithilfe des RobotLoaders starten, danach das Flachkabel vom UART Stecker (HDR14) abziehen und den USB-Port schließen. | ||

| + | * Auf der Main Seite der Application den COM-Port wählen und auf "Connect" klicken. | ||

| + | * Im Feld "Status" unter "Wireless dongle" erscheint "Found", wenn die Verbindung zum APC-220 Dongle auf dem USB Programmier-Adapter hergestellt werden konnte. | ||

| + | * Wenn im Feld "Status" unter "Connection Wild Thumper" und "Status Wild Thumper" anstelle des Textes "No Signal" der Hinweis "OK" erscheint und unter "Battery Voltage" die Akkuspannung angezeigt wird, steht die Verbindung zum WTR. | ||

| + | |||

| + | Nun kann der WTR vom PC aus getestet und ferngesteuert werden. | ||

| + | |||

| + | =====Probleme===== | ||

| + | * '''Die Windows ''Application Wild Thumper'' kann nicht gestartet werden:''' | ||

| + | ** Ein Virenscanner und/oder eine Firewall verhindert die Ausführung -> Die Application in die Ausnahmeliste des Virenscanners / der Firewall aufnehmen. | ||

| + | ** Die Application wurde nicht als Administrator gestartet -> Anwendung als Administrator starten. | ||

| + | * '''Im Feld "Error" der Application erscheinen Hinweise, dass die Encoder der Motoren 2, 3 und 4 nicht funktionieren:''' | ||

| + | ** Dies liegt an der aktiven [[Wild_Thumper#JTAG-Schnittstelle|JTAG-Schnittstelle]] -> Das Programm Wild_Thumper_Motor.c mit der geänderten [[Wild_Thumper#Motor_Library|Motor Library V1.1]] neu kompilieren. | ||

| + | * '''Im Feld "Current" der Application steigt der angezeigte Motorstrom für "Front (4)" nicht an, auch wenn der vordere rechte Motor 4 mit voller Beschleunigung läuft:''' | ||

| + | ** Dies liegt an einem falsch bestückten Widerstand auf der WTR-CK1 Platine. Der Widerstand [[Wild_Thumper#R17|R17]] (6k2) wurde (auf meiner Platine!) mit 47k bestückt -> Dieser Fehler kann leider nur korrigiert werden, indem der falsche Widerstand ausgelötet und durch einen [https://www.conrad.de/de/dickschicht-widerstand-62-k-smd-0805-0125-w-1-100-ppm-samsung-electro-mechanics-rc2012f6201cs-rc2012f622cs-1-st-443985.html Widerstand 6k2 (SMD 0805)] ersetzt wird. | ||

| + | * '''Im Feld "Communication test" zeigt der "Test RF" meistens an, dass der Test fehlerhaft verlaufen ist, obwohl die Funkverbindung mit den APC-220 Dongles anscheinend gut funktioniert:''' | ||

| + | ** Dies liegt an einer zu kurzen Pause in der Funktion "RF-Test()" des Programms Wild_Thumper_Main.c -> Den Befehl "mSleep(110);" dort ändern in "mSleep(120);" und das Programm neu kompilieren. | ||

<br/><br/> | <br/><br/> | ||

=Stromversorgung und Akku-Ladung= | =Stromversorgung und Akku-Ladung= | ||

| − | Die Schaltung der Stromversorgung und Ladeschaltung zeigt die Datei "Wild Thumper supply.pdf". | + | Die Schaltung der Stromversorgung und Ladeschaltung zeigt die Datei "Wild Thumper supply.pdf" (siehe [http://www.produktinfo.conrad.com/datenblaetter/175000-199999/191607-an-01-de-STEUERPLATINE_FUER_ROBOTERPLATTFORM.pdf Anleitung], Version 0610, Seite 63!). |

An der DC-Buchse J1 kann eine Gleichspannung 8-12V (2A) angelegt werden, mit der der/die Akku(s) im WTR geladen werden kann/können. Es eignet sich z.B. dieses [http://www.conrad.de/ce/de/product/513002/Stecker-Netzteil-einstellbar-VOLTCRAFT-SPS12-24W-3-VDC-45-VDC-5-VDC-6-VDC-75-VDC-9-VDC-12-VDC-2000-mA/SHOP_AREA_17455 Stecker-Netzteil]. | An der DC-Buchse J1 kann eine Gleichspannung 8-12V (2A) angelegt werden, mit der der/die Akku(s) im WTR geladen werden kann/können. Es eignet sich z.B. dieses [http://www.conrad.de/ce/de/product/513002/Stecker-Netzteil-einstellbar-VOLTCRAFT-SPS12-24W-3-VDC-45-VDC-5-VDC-6-VDC-75-VDC-9-VDC-12-VDC-2000-mA/SHOP_AREA_17455 Stecker-Netzteil]. | ||

==Stromversorgung== | ==Stromversorgung== | ||

| − | Will man den WTR "stehend" an einer festen Stromversorgung betreiben (z.B. während des Entwickelns von Programmen), kann dies durch ein an J1 angeschlossenes Stecker-Netzteil erfolgen (s.o.). | + | Will man den WTR "stehend" an einer festen Stromversorgung betreiben (z.B. während des Entwickelns von Programmen), kann dies durch ein an J1 angeschlossenes Stecker-Netzteil erfolgen (s.o.). '''Dazu muss aber mindestens EIN geeigneter Akku an J2/J3 angeschlossen sein, der gleichzeitig geladen wird.''' |

| − | Eine zweite Möglichkeit ist, eine externe Gleichspannung von 7, | + | Eine zweite Möglichkeit ist, eine externe Gleichspannung von 7,2..7,4V an die 4-poligen Akku-Stiftleisten (J2 oder J3) anzuschließen. '''Dann dürfen aber keine Akkus mit J2 und J3 verbunden sein.''' |

==Akku-Ladung== | ==Akku-Ladung== | ||

| − | Für [https://de.wikipedia.org/wiki/Lithium-Polymer-Akkumulator LiPo-Akkus], wie ich sie in meinem WTR verwende, ist das dauerhafte Laden über die Ladeschaltung des WTR-CK1 | + | Für [https://de.wikipedia.org/wiki/Lithium-Polymer-Akkumulator LiPo-Akkus], wie ich sie in meinem WTR verwende, ist das dauerhafte Laden über die Ladeschaltung des WTR-CK1 ungünstig, da man die Ladeendspannung überwachen muss. Zudem ist die Ladeschaltung nicht in der Lage, die beiden LiPo-Zellen im Akku gleichmäßig (balanced) zu laden. Dies ist aber für ein "langes Akkuleben" und optimale Akkuleistung wichtig. |

Deshalb ist es zu empfehlen, die LiPo-Akkus in regelmäßigen Abständen mit einem [http://www.conrad.de/ce/de/product/1211581/Modellbau-Ladegeraet-220-V-3-A-VOLTCRAFT-BALANCER-LADEGERAeT-e4-LiPo-LiFe/SHOP_AREA_21100 LiPo-LiFe-Balancer Ladegerät] einzeln zu laden. | Deshalb ist es zu empfehlen, die LiPo-Akkus in regelmäßigen Abständen mit einem [http://www.conrad.de/ce/de/product/1211581/Modellbau-Ladegeraet-220-V-3-A-VOLTCRAFT-BALANCER-LADEGERAeT-e4-LiPo-LiFe/SHOP_AREA_21100 LiPo-LiFe-Balancer Ladegerät] einzeln zu laden. | ||

| + | |||

| + | [[Bild:WTR_Ladesteckverbinder.JPG|Ladesteckverbinder|thumb]] | ||

| + | |||

| + | Wie kann man nun die LiPo-Akkus einzeln laden, ohne sie auszubauen? Wenn ihr euch für das o.g. [http://www.conrad.de/ce/de/product/1211581/Modellbau-Ladegeraet-220-V-3-A-VOLTCRAFT-BALANCER-LADEGERAeT-e4-LiPo-LiFe Balancer Ladegerät] entscheidet, dann wird es u.a. mit einem Kabel mit offenen Enden geliefert. | ||

| + | Aus diesem Kabel habe ich mir ein eigenes Akku-Ladekabel gebaut: | ||

| + | * Wir bestellen ein "[http://www.conrad.de/ce/de/product/1192106/Grundgehaeuse-horizontal-Rastermass-508-mm-Polzahl-4-Gruen-DECA-ME030-50804-Inhalt-1-St Grundgehäuse DECA ME030-50804]", das ist eine ähnliche 4-polige Stiftleiste, wie sie sich als J2 und J3 auch auf der WTR-CK1 Platine befindet. Dieses Grundgehäuse ist das Gegenstück zur [http://www.conrad.de/ce/de/product/1192090/Schraubklemme-steckbar-Gruen-DECA-MC100-50804-Inhalt-1-St Akku-Schraubklemm-Buchse]. | ||

| + | * Das Kabel des Balancer Ladegeräts löten wir an 2 Stifte dieses Grundgehäuses so an, dass bei Einstecken einer der Akku-Schraubklemm-Buchsen die Plus- (rot) und Minuspole (schwarz) von Akku und Ladegerät passend miteinander verbunden sind. | ||

| + | Damit können wir jeden Akku einzeln laden, indem wir die jeweilige Akku-Schraubklemm-Buchse vom WTR-CK1 (J2 oder J3) abziehen und in das Grundgehäuse unseres Akku-Ladekabels einstecken. | ||

| + | |||

| + | Ein balanciertes Laden ist damit aber noch nicht möglich. Wir müssen dazu noch zwei XH-Balancer-Verlängerungskabel bauen: | ||

| + | * Wir bestellen zwei "[http://www.conrad.de/ce/de/product/741181/Stiftleiste-gerade-RM-25-mm-Serie-XH-Rastermass-25-mm-Pole-3-Nennstrom-3-A-B3B-XH-A-LFSN-JST-1-St XH-Stiftleisten 3-polig RM 2,5mm]", | ||

| + | * zwei "[http://www.conrad.de/ce/de/product/740583/Gehaeuse-RM-25-mm-Serie-XH-Rastermass-25-mm-Pole-3-Nennstrom-3-A-XHP-3-JST-1-St XH-Buchsengehäuse 3-polig RM 2,5mm]" mit den zugehörigen sechs "[http://www.conrad.de/ce/de/product/741112/Crimpkontakt-fuer-RM-25-mm-Serie-XH-Rastermass-25-mm-BXH-001T-P06-JST-1-St Crimpkontakten]" | ||

| + | * und Flachkabel RM 2,5mm (z.B. wie [http://www.conrad.de/ce/de/product/607378/Flachbandkabel-Rastermass-25-mm-8-x-023-mm-Grau-LappKabel-49900045-Meterware dieses], von dem wir 3 Adern abtrennen). Wir brauchen einmal 50cm (für den vorderen Akku) und noch einmal 35cm (für den hinteren Akku) von diesem 3-poligen Kabel. | ||

| + | Aus diesem Material stellen wir zwei Balancer-Verlängerungskabel her. | ||

| + | Wichtig: Die 3 Adern nicht falsch polen! | ||

| + | Die Lötverbindungen an den Steckverbindern sollten mit [http://www.conrad.de/ce/de/product/542337/Schrumpfschlauch-Set-farbig-vornach-Schrumpfung-Schrumpfrate-2-1-1-Set Schrumpfschlauch] überzogen werden. Die XH-Stiftleisten verbinden wir mit den XH-Buchsen der Akku-Anschlußkabel. Beim Laden des jeweiligen Akkus verbinde ich die XH-Buchse des Verlängerungskabels dann mit der XH-Stiftleiste des Ladegeräts. | ||

| + | Damit können die Akkus nun auch balanciert geladen werden. Das ist bei LiPo-Akkus sehr wichtig. | ||

| + | |||

| + | * '''Man kann zwar die Akkus gemeinsam auch mit der Ladeschaltung des WTR-CK1 laden, sollte aber etwa jede 10. Ladung balanciert und für jeden Akku separat mit einem dafür geeigneten Ladegerät durchführen.''' | ||

| + | * '''WICHTIG: Die Ladeschaltung des WTR-CK1 beendet die Ladung der angeschlossenen Akkus bei etwa 9,7V. Dies ist passend für 7-Zellen-NiMH oder NiCd-Akkus, jedoch nicht für 2-Zellen-LiPo-Akkus! Daher muss bei Nutzung von LiPo-Akkus der Ladevorgang mit einem Spannungsmessgerät überwacht und bei 8,4V abgebrochen werden.''' | ||

| + | * '''Wenn man zwei oder mehr Akkus für den WTR verwendet, dürfen diese nur dann parallel geschaltet (d.h. an J2 und J3 angeschlossen!) werden, wenn sie denselben Ladezustand (z.B. balanciert voll geladen) haben. Beachtet man das nicht, können extrem hohe Ausgleichsströme fließen, die u.U. auch den WTR-CK1 beschädigen können!''' | ||

| + | |||

| + | <br/><br/> | ||

| + | |||

| + | =Technik= | ||

| + | ==Daten== | ||

| + | {| {{Blauetabelle}} | ||

| + | |'''Mikrocontroller:''' | ||

| + | |2 AVR [[ATmega16_ATmega32_ATmega644|ATmega644]] | ||

| + | |- | ||

| + | |'''Speicher:''' | ||

| + | |2x 64 kB [[Flash]]-Speicher, davon 1 kB bereits vom Bootloader belegt<br/> | ||

| + | 2x 4 kB RAM<br/> | ||

| + | 2x 2 kB [[EEPROM]] | ||

| + | |- | ||

| + | |'''Programmierung:''' | ||

| + | |Über AVR-[[Bootloader]], belegt ca. 1 kB des Flash-Speichers | ||

| + | |- | ||

| + | |'''Vorhandene Sensoren:''' | ||

| + | |2 [[Sensorarten#Bumpers|Bumper]] <br/> | ||

| + | 2 [[Sensorarten#Helligkeit|Lichtsensoren (LDR)]]<br/> | ||

| + | 1 [[Sensorarten#Helligkeit|Infrarot (ACS - Anti Collision System)]]<br/> | ||

| + | 6 [[Sensorarten#Incremental-Geber|Encoder (Drehgeber)]]<br/> | ||

| + | 6 [[Sensorarten#Stromsensoren|Motor-Stromsensoren]]<br/> | ||

| + | 6 Motor-Fehlersensoren<br/> | ||

| + | 1 Akku-Spannungssensor<br/> | ||

| + | 1 [[Sensorarten#LM335_und_LM35|Temperatursensor (LM35)]] | ||

| + | |- | ||

| + | |'''Vorhandene Aktoren:''' | ||

| + | |6 Getriebe-Motoren<br/> | ||

| + | 12 Status-LEDs<br/> | ||

| + | 1 APC-220 Funkmodul | ||

| + | |- | ||

| + | |'''Abmessungen:''' | ||

| + | |Roboter: (L × B × H) 381 × 310 × 131 mm (ohne Controller)<br/> | ||

| + | Controller: (L × B × H) 364 × 121 × 32 mm (ohne Funkmodul)<br/> | ||

| + | Gesamtmaße: (L × B × H) 420 × 310 × 188 mm (ohne Funkmodul) | ||

| + | |- | ||

| + | |'''Gewicht:''' | ||

| + | |3,8 kg (Roboter, Controller und Akkus) | ||

| + | |- | ||

| + | |'''Ausführung:''' | ||

| + | |Nahezu fertig aufgebauter Roboter<br/> | ||

| + | Dazu passende Controller Platine | ||

| + | |- | ||

| + | |'''Stromversorgung:''' | ||

| + | |2 LiPo Akkus 7,4V 4600mAh oder Festspannung 7,2V | ||

| + | |- | ||

| + | |'''Hersteller:''' | ||

| + | |Arexx Niederlande | ||

| + | |} | ||

| + | |||

| + | ==Beschreibung== | ||

| + | ===Stromversorgung=== | ||

| + | Die Schaltung der [[Wild_Thumper#Stromversorgung_und_Akku-Ladung|Stromversorgung und Akku-Ladung]] zeigt die Datei "Wild Thumper supply.pdf" (siehe [http://www.produktinfo.conrad.com/datenblaetter/175000-199999/191607-an-01-de-STEUERPLATINE_FUER_ROBOTERPLATTFORM.pdf Anleitung], Version 0610, Seite 63!). Bei meinem WTR-CK1 Controller sind die zwei Widerstände [[Wild_Thumper#R1.2C_R4|R1, R4]] anders bestückt als im Schaltplan: | ||

| + | * R1: 330 Ohm (Schaltplan: 270 Ohm) | ||

| + | * R4: 2,2 kOhm (Schaltplan: 1,5 kOhm) | ||

| + | Mit dem Spannungsregler-IC [http://www.ti.com/lit/ds/symlink/lm317.pdf LM317] ist hier eine einfache Ladeschaltung (siehe Schaltungsbeispiel "9.3.11 Current-Limited 6-V Charger Circuit", Seite 15 des LM317 Datenblattes!) umgesetzt. Dabei fließt ein Ladestrom, der durch die Ladewiderstände R6 bis R8 bestimmt wird. Mit den 3 Ladewiderständen sind insgesamt 4 Ladestromstärken wählbar. Die folgende Tabelle zeigt den Ladestrom abhängig von der Jumperstellung von JP1 und JP2. | ||

| + | |||

| + | '''Ladestrom:''' | ||

| + | {| {{Blauetabelle}} | ||

| + | |JP1 | ||

| + | |JP2 | ||

| + | |Widerstand | ||

| + | |Ladestrom | ||

| + | |- | ||

| + | |0 | ||

| + | |0 | ||

| + | |1,5 Ohm | ||

| + | |150 mA | ||

| + | |- | ||

| + | |1 | ||

| + | |0 | ||

| + | |0,75 Ohm | ||

| + | |400 mA | ||

| + | |- | ||

| + | |0 | ||

| + | |1 | ||

| + | |0,47 Ohm | ||

| + | |800 mA | ||

| + | |- | ||

| + | |1 | ||

| + | |1 | ||

| + | |0,36 Ohm | ||

| + | |1350 mA | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | Hinweise: | ||

| + | Spalten JP1/JP2: | ||

| + | 0 -> Jumper offen | ||

| + | 1 -> Jumper geschlossen | ||

| + | Spalte Ladestrom: | ||

| + | Gemessen bei einer Akkuspannung von 8,0 Volt | ||

| + | und bei der aktuellen Bestückung von R1, R4! | ||

| + | |||

| + | Die Ladeschaltung beendet die Ladung oberhalb von '''9,69 Volt''' (für 7-Zellen-NiMH oder NiCd-Akkus). Diese Ladeendspannung ist festgelegt durch die schon oben erwähnten Widerstände R1 (330 Ohm), R4 (2,2 kOhm). Für die für den WTR empfohlenen [https://de.wikipedia.org/wiki/Lithium-Polymer-Akkumulator LiPo-Akkus] ist diese Ladeendspannung viel zu hoch: Ihre Ladeendspannung beträgt '''8,4 Volt'''. | ||

| + | '''Damit ist die Ladeschaltung in der (bei meiner WTR-CK1 Platine!) vorhandenen Dimensionierung des Spannungsteilers [[Wild_Thumper#R1.2C_R4|R1, R4]] nicht für die Ladung von 2-Zellen-LiPo-Akkus geeignet!''' | ||

| + | |||

| + | '''Ladeendspannung:''' | ||

| + | {| {{Blauetabelle}} | ||

| + | |R1 | ||

| + | |R4 | ||

| + | |Ladeendspannung | ||

| + | |Kommentar | ||

| + | |- | ||

| + | |270 Ohm | ||

| + | |1500 Ohm | ||

| + | |8,27 Volt | ||

| + | |laut Schaltplan | ||

| + | |- | ||

| + | |390 Ohm | ||

| + | |2200 Ohm | ||

| + | |8,41 Volt | ||

| + | |Empfehlung für LiPo-Akkus | ||

| + | |- | ||

| + | |'''330 Ohm''' | ||

| + | |'''2200 Ohm''' | ||

| + | |'''9,69 Volt''' | ||

| + | |'''aktuelle Bestückung!''' | ||

| + | |- | ||

| + | |} | ||

| + | |||

| + | ====Probleme==== | ||

| + | Bei meinem WTR kommt es selten zu einem Problem mit der Stromversorgung in Form eines "Aufhängens" des Motor Controllers bei extremen Wechseln der Geschwindigkeit der Motoren, z.B. von 0% auf 100% PWM. Dies liegt an einem kurzzeitigen Einbruch der Versorgungsspannung VCC (5V) des Motor Controllers bei einem sehr steilen Anstieg des Versorgungsstroms der Motoren. | ||

| + | |||

| + | Es gibt für dieses Problem 3 mögliche Lösungen, wobei die Sicherheit, dass das Problem nicht mehr auftritt, von der ersten bis zur dritten Lösung zunimmt: | ||

| + | |||

| + | * 1. Die Motoransteuerung erfolgt nur mit einer verzögerten Beschleunigung: | ||

| + | ** Die [[Wild_Thumper_-_Programmierung#Motor_3|Motor Library]] ab Version 2.2 ermöglicht eine "sanfte" Motoransteuerung mit verzögertem Beschleunigen und Abbremsen. Diese Funktion muss dauerhaft eingeschaltet bleiben. | ||

| + | * 2. Der Kondensator C69 (100nF) wird durch einen größeren Kondensator ersetzt: | ||

| + | ** Hierzu muss der vorhandene Kondensator ausgelötet und durch einen Vielschichtkondensator [http://www.reichelt.de/X5R-G0805-22-6/3/index.html?&ACTION=3&LA=446&ARTICLE=89735&artnr=X5R-G0805+22%2F6&SEARCH=x5r-g0805+22%2F 22µF 6,3V] (SMD 0805) oder [http://www.reichelt.de/X5R-G1206-47-6/3/index.html?&ACTION=3&LA=446&ARTICLE=89743&artnr=X5R-G1206+47%2F6&SEARCH=x5r-g1206++47%2F6 47µF 6,3V] (SMD 1206) ersetzt werden. | ||

| + | * 3. An den 6 Motortreibern werden zusätzliche Kondensatoren eingesetzt: | ||

| + | ** Im Datenblatt des Motortreibers [http://www.infineon.com/dgdl/Infineon-TLE5206_2-DS-v01_01-en.pdf?fileId=db3a30431f848401011fc753a71779a7 TLE5206_2], Seite 14, "Figure 5 Application Circuit" wird empfohlen, zwischen Vs (Pin 6) und GND (Pin 4) zusätzlich jeweils einen Kondensator [https://www.conrad.de/de/elektrolyt-kondensator-radial-bedrahtet-2-mm-100-f-16-v-20-x-l-5-mm-x-11-mm-panasonic-eca1cm101-1-st-792465.html 100µF 16V] vorzusehen. Die Anschlussdrähte der Kondensatoren werden dazu direkt auf die Pins 4 und 6 (+) der sechs Motortreiber gelötet. | ||

| + | |||

| + | Bei meinem WTR habe ich Lösung 2 (47µF) umgesetzt und seitdem keine Probleme mit der Stromversorgung. | ||

| + | |||

| + | ===Sensoren=== | ||

| + | ====Bumper==== | ||

| + | ====Lichtsensoren==== | ||

| + | ====Infrarot ACS==== | ||

| + | ====Drehgeber==== | ||

| + | =====Radencoder===== | ||

| + | =====Quadratur Encoder===== | ||

| + | Der WTR besitzt 6 identische [[Wild_Thumper#Getriebe-Motoren|DC-Getriebemotoren]]. Jeder dieser Motoren verfügt über einen [http://www.communica.co.za/Content/Catalog/Documents/D2749631912.pdf ''Quadratur-Encoder'']. Damit läßt sich die Drehzahl jedes Motors genau bestimmen. Diese Encoder bestehen aus 2 Hall-Sensoren des Typs [http://www.allegromicro.com/en/products/part_numbers/1120/1120.pdf A1120L], die um 90° versetzt unter einem Magneten angebracht sind, der auf der Motorwelle sitzt. Der Magnet ist aus 4 Magnetpolen aufgebaut. Rotiert er über den Hall-Sensoren, dann kann man je Motorumdrehung 8 Impuls-Flanken (4 fallende und 4 steigende) an ihrem Ausgang (A oder B) messen. | ||

| + | |||

| + | Der Vorteil von Quadratur-Encodern liegt in ihrer möglichen hohen Impulszahl pro Motorumdrehung: Verbindet man z.B. die Ausgänge (A und B) mit den beiden Eingängen eines [https://de.wikipedia.org/wiki/XOR-Gatter XOR-Logikbausteins], dann kann man an dessen Ausgang 16 Impulsflanken pro Motorumdrehung messen. | ||

| + | |||

| + | Mit dem WTR wollen wir aktuell nur jeweils einen Ausgang der Quadratur-Encoder nutzen. Auch mit "nur" 8 Impulsflanken pro Motorumdrehung kann der WTR gut gesteuert werden: Bei der Getriebeübersetzung von 34:1 ergibt sich eine Gesamtzahl von 8 * 34 = 272 Impuls-Flanken pro ''Radumdrehung''. Damit ist eine recht hoch auflösende Streckenmessung möglich. | ||

| + | |||

| + | ====Motor-Stromsensoren==== | ||

| + | ====Motor-Fehlersensoren==== | ||

| + | ====Akku-Spannungssensor==== | ||

| + | ====Temperatursensor==== | ||

| + | ===Aktoren=== | ||

| + | ====Getriebe-Motoren==== | ||

| + | [[Bild:WTR_Encoder-Motor_34-1.PNG|Wild Thumper Encoder Motor 34:1|thumb]] | ||

| + | |||

| + | Der WTR besitzt 6 identische '''DC-Getriebemotoren''' (siehe Abbildung rechts!). Laut [http://www.produktinfo.conrad.com/datenblaetter/175000-199999/191428-da-01-ml-ALLRAD_GELAENDE_ROBOTERPLATTFORM_de_en.pdf Datenblatt] handelt es sich um die Typen ''GA25Y370-34''. Bezug z.B. über die Firma DAGU als [http://www.dagurobot.com/goods.php?id=155 Model No. RS003B-encoder]. | ||

| + | Hersteller ist offenbar die chinesische Firma HCS MOTOR Co.,LTD ([http://www.hcsmotors.com/en/index.php?c=product&id=37 Model No. GA25Y370-22170-103]). | ||

| + | |||

| + | '''Technische Daten''' (lt. Datenblatt): | ||

| + | * Spannungsbereich: 6,0..7,2V | ||

| + | * Nennspannung: 6,0V | ||

| + | * Haltestrom: 5,5A | ||

| + | * Haltemoment: 4kg/cm | ||

| + | * Umdrehungen pro Minute: 294RPM | ||

| + | * Getriebe-Übersetzung: 34:1 | ||

| + | * Geräuschentwicklung: < 80dB | ||

| + | |||

| + | ''Die technischen Daten nach (AREXX-) Datenblatt, Motor-Aufdruck und Angaben auf der Hersteller- bzw. Händlerseite unterscheiden sich z.T. erheblich.'' | ||

| + | |||

| + | Auf die '''Getriebeübersetzung''' soll hier noch eingegangen werden. | ||