|

An diesem Artikel arbeitet gerade Mitglied darwin.nuernberg.

Am besten momentan noch keine gravierenden Ergänzungen / Änderungen vornehmen. Dieser Hinweis verschwindet wenn der Autor soweit ist. Sollte dieser Hinweis länger als drei Tage auf einer Seite sein, bitte beim Autor darwin.nuernberg per PM / Mail oder Forum nachfragen ob er vergessen wurde. |

Inhaltsverzeichnis

Selbstbauanleitung für ein 1 – Liter Ätzgerät

(Volumen für 0,5l Ätzlösung)

Für Leiterplatten im Europaformat (100mm x 160 mm)

Bitte diese Anleitung zunächst komplett durchlesen, bevor mit dem Nachbau und dem Materialeinkauf begonnen wird.

Beschreibung des Verwendeten Materials Die meistem Materialien bekommt man

- im Baumarkt (Obi)

- Aquariums Zubehör (auch in vielen OBI Märkten)

Ja ihr habt richtig gehört, genau die gleichen Materialien wie in der Vorliegenden Bauanleitung bekommt man zwar im einschlägigen Elektronik – Fachmarkt, sind dort jedoch um ein Vielfaches teuerer als im Aquariumszubehörhandel. Glasplatten Sämtliche Glasplatten sollten sofern verfügbar eine Stärke vom 5mm haben. Geringere Plattenstärken sind anfälliger gegen Bruch oder Risse.

Von Kunststoffglas wie Plexi- oder Acrylglas rate ich ab, da dies matt wird und bei den im Ätzprozess verwendeten Temperaturen (50°C bis 80°C) brüchig wird. Außerdem lässt sich Glas (mit entsprechender Übung) besser und einfacher verarbeiten. Glas ist, entgegen verbreiteter Meinung, sehr leicht zu verarbeiten, wenn man sich an gewisse Regeln hält und etwas Übung hat. Wer den Zuschnitt von Glas scheut, kann sich beim Glaser entsprechende (fertige) Zuschnitte (aus Resten) besorgen. Die Reste dürften auch relativ günstig zu erstehen sein. Eine geschnittene (sauber gebrochene) Glasplatte hat im Gegensatz zu gesplittertem Glas keine so scharfen Kanten, jedenfalls sind diese bei weitem nicht so gefährlich. Trotzdem sollte die Kanten dennoch abgestumpft werden. Hierzu reicht es meist aus die Kanten z.B. mir einem Edelkorund oder Diamantschleifstift (wie für viele Mini – Borhmaschienen erhältlich) zu Entgraten. Wer hat, darf natürlich auch seine Glasschleifmaschine (wie für Tiffany Glastechnik) einsetzen. Luftverteiler für Umwälzung (Aquaristik) Air Curtain Ein poröser Schlauch, durch welchen die eingeblasene Luft über dessen gesamte Länge in kleinen Bläschen austritt. Diese Bläschen sorgen durch ihr aufsteigen dafür, dass das Ätzbad in Bewegung kommt, um so eine eine gleichmäßige Themeperatur über die gesamte Apparatur zu gewährleisten, und das Aufheizen zu beschleunigen und zum anderen, dass die Leiteplatte schneller und gleichmäßiger geätzt wird. Andere Möglichkeiten das Ätzbad umzuwälzen, z.B. durch Umpumpen, sind für diese Anwendung finanziell nicht akzeptabel, da alle Komponenten säurefest sein müssten. Membran Luftpumpe (Aquaristik) diese Sorgt für die benötigte Luft des Luftverteilers Rücklaufventil (Aquaristik) um zu verhindern, dass Ätzlösung über den Luftschlauch in die Luftpumpe und aus dem Gerät ausläuft ist diese geringe Investition ein absolutes muss PVC Luftschlauch (Baumarkt) (Aquaristik) verbindet die Luftpumpe über das Ventil mit dem Luftverteiler Heizelement (Aquaristik) sorgt für die benötigte Themperatur. Ein in einem Glaskolben, wasserdicht eingebautes Heizelement mit Thermostat, welches in die Lösung eintaucht und diese erwärmt Silikon und Pistole für die Kartusche (Baumarkt) Sanitärsilikon (Essigvernetzt) für Glasabdichtung / Verklebung. Bitte kein Acryl oder sonstiges Fugen- oder Bausilikon verwenden, dies haftet nicht so gut, dichtet nicht wie benötigt und wird auf Dauer gesehen brüchig und undicht. Fugenhilfe Ein aus PVC bestehendes Fugenprofil, hilft die Silikonnähte sauber zu verstreichen. Die Zeiten in welchen man das Silikon mit dem in Spülmittel getränktem Finger verstrichen hat ist ein für allemal vorbei. In einigen Home Shopping Sendern auch als „Fugi“ beworben und hat nichts mit Pilzen zu tun. Kunststoffprofile und Kunststoffplatten (Baumark) Zur Erstellung der Halter für die Leiterplatten, und als Montagegerüst für den Luftverteiler sowie des Heizelementes.

Dimensionierung

Bevor wir uns an die Materialbeschaffung machen und uns mit der Größe befassen, müssen wir einiges berücksichtigen: Breite der Glasküvette: Das Heizelement befindet sich in einem Glaskolben welcher einen Durchmesser von mind. 20mm hat. Somit entspricht die Breite der Glasküvette mindestens diesem Maß. Länge der Glasküvette: Die Länge der Glasküvette richtet sich nach mehrere Faktoren:

- Durchmesser des Heizelements + Spielraum

- Breite der maximalen Leiterplattenbreite (welche geätzt werden kann/soll)

- Breite der Halterung + Spielraum für die Leiterplatte, um diese in und aus dem Ätzbad zu tauchen.

- Platz für den Luftschlauch, welcher den Luftverteiler versorgt

Die Höhe der Glasküvette Ist vom Volumen abhängig. Breite und Länge sowie Verdrängung des Heizelementes und der Halter + Abstand, damit die Luftbläschen, welcher ebenfalls die Lösung verdrängen und somit dem Pegel anheben und die aufsteigenden (welche auf der Oberfläche zerplatzen und daher spritzen) die Küvette nicht zum überlaufen bringen. Für den Luftverteiltenschlauch (am Boden der Küvette) muss ebenfalls etwas Platz berücksichtigt werden.

Prinzipielle Bestimmung der Glasküvettengröße

Innenmaße Breite: 25mm 20mm Heizelement + 5mm Spielraum Länge: 210mm 160mm Leiterplatte 2x 20mm für die Halter 10mm für den Luftschlauch Höhe: 220mm Volumen / Breite / Länge = Höhe + Spielraum Volumen sollte 1l betragen (1000000 mm³) 1000000 / 210 / 25 ~ 190,5 mm + 30mm Spielraum Mit etwas angepassten Werten (damit das ganze etwas ansprechender aussieht):

B = 25mm L = 230 mm H = 200 mm

Mit diesen Werten kann eine Europaplatine (160mm x 100 mm) spielend „gebadet“ werden. Bestimmung der Glasplatten Größe. Da sich Glasplatten mit einer Stärke von 5mm und einer Breite von 25mm nur für sehr geübte Hobbyglaser verarbeiten lassen, wähle ich eine breitere Variante, welche an den Stirnseiten verklebt wird, die verleiht der Glasküvette außerdem einen besseren Stand.

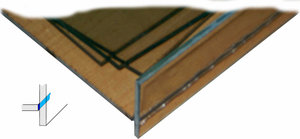

Glaszuschnitte Maße etwas abgeändert:

Seitenteile: Glasplatte a 5mm x 220 mm (Höhe) x 55 mm Vorder/Rückseiten: Glasplatte a 5mm x 210 mm (Länge) x 220 mm (Höhe) Fußplatte: Glasplatte a 5mm x 220 mm (210 mm + 10mm (Länge + Überhang)) x 55 mm

Nachbau Schritt für Schritt

ACHTUNG: Immer mit Schutzbrille arbeiten!Besonders beim Schleifen springen feine Glassplitter, welche die Augen verletzen können. Materialbearbeitung

- 1. Die Glasplatten werden den Abmessungen entsprechend zugeschnitten (gebrochen)

TIPP: Wer sein Glas selbst schneiden will, dem sei folgender Hinweis gegeben. Die Bruchstelle wird sauberer wenn man den Schnitt vor dem brechen mit Wasser vernetzt. Noch bessere Ergebnisse erzielt man wenn man den Glasschneider mit Schneidöl (Kriechöl wie z.B. Balistol) tränkt.

Es gibt sogar Glasschneider mit eingebautem Öltank, diese kosten aber ab € 35,-- und dies ist für einen einmaligen Gebrauch etwas viel.

Einen sauberen Schnitt kann man kaum erkennen, ist die Schnittlinie hingegen deutlich sichtbar (ausgefranst,) deutet dies auf eine ungenaue Schnittführung oder einen defekten Glasschneider hin. Man kann sogar während des Anschneidens hören ob dieser gelingt oder unsauber wird (Übung ist alles). Mit unsauberen Schnittlinien wird dann auch die Bruchstelle unregelmäßig und „fransig“ oder wellig. Ein gemäßigter nicht zu kräftiger Schlag auf die dem Schnitt abgewandten Seite der Platte lässt diese einreißen. Ein dünnes Hölzchen (Zahnstocher) direkt unter den Schnitt gelegt und mit den Daumen soweit wie möglich links und rechts vom Schnitt entfernt auf die Glasplatte drücken (Knack).

- 2. Die Kanten müssen geschliffen (entgratet) werden, damit man sich nicht an daran verletzen kann.

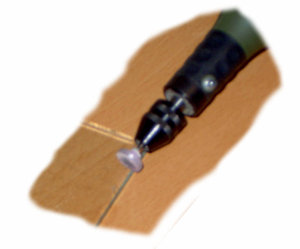

Dies kann falls verfügbar mit einem Glasschleifgerät oder mit weniger Aufwand aber ebenso effektiv, mit einer Minibohrmaschine und einem Edelkorund- Schleifstein erfolgen,

Verkleben der einzelnen Teile

Die Einzelnen Glasplatten werden mit Silikon verklebt. Nur Essigvernetztes Sanitärsilikon verwenden, transparent oder gefärbt ist egal. Acryl oder Bausilikon ist ungeeignet.

Um eine einwandfreie Klebestelle zu gewährleisten müssen die betroffenen Stellen absolut sauber, trocken und fettfrei sein. Auch Fingerabdrücke beeinflussen die Klebekraft. Am besten die entsprechenden Stellen unmittelbar vorher mit ACETON und einem Küchenkrepp reinigen. Nagellackentferner enthält oft auch Aceton, ist aber wegen der beigemengten Öle und Pflegemittel ungeeignet. „Normales“ Aceton ist im Baumarkt oder in einer Drogerie erhältlich.

Rückwärtiges und Bodenteil Teil Die ersten beiden Bauteile werden zusammen gefügt.

Nicht „press“ Platte an Platte sondern einen hauchdünnen Spalt ohne Lufteinschlüsse lassen. So bleibt die Fuge elastisch und kann besser trocknen.

Kleinere Fehlstellen ohne dichte Verklebung sind hier zunächst nicht so tragisch. Die endgültige Dichtigkeit wird am Schluss sichergestellt. Hier geht es zunächst um die mechanische Stabilität. Nicht alle Bauteile auf einmal zusammenfügen, hier ist viel Geduld notwendig. Zunächst sollte die erste Verbindung aushärten, bevor man mit der nächsten weiter macht. Dies kann durchaus einen ganzen Tag dauern (je nach Silikon). Oberflächlich getrocknetes Silikon ist im Kern noch lange nicht fest, daher lieber etwas mehr Zeit verstreichen lassen als zu wenig. Im Schlimmsten Falle haften die einzelne Teile nicht fest genug aneinander. Nach ca. 12h dürfte allerdings eine genügende Trocknung erreicht sein. Jetzt darf diese erste Klebestelle erst einmal bis zur Festigkeit austrocknen.

Frontseitiges und Bodenteil

Ist diese erste Verklebung nun getrocknet, legt man wieder einige Reststücke von den Glasplatten oder was man sonst so findet, um die 2. Platte mit einem Abstand (25mm) auflegen zu können. Wichtig ist, dass die Platte stabil zum liegen kommt und nicht verwackelt sowie dass die Ränder frei bleiben. Diesmal sollte es aber so ziemlich die berechneten 25 mm sein.

Auf diesen Abstandshalter legt man dann die zweite, mit an der eine Kante mit Silikon vorbereitete Glasplatte und bringt diese in Stellung (Kontakt mit geringem Spalt zur Bodenplatte, so dass das Silikon gut anhaftet). Nicht „press“ Platte an Platte sonder einen hauchdünnen Spalt ohne Lufteinschlüsse lassen. Nun wieder warten, bis die Klebestelle getrocknet und ihre Endfestigkeit erreicht hat (über Nacht {mind. 8h} dürfte auch hier reichen, aber wie erwähnt, lieber länger warten als zu kurz).

Seitenteile

Nach dem die Silikonnähte der Front- und Rückseite an der Bodenplatte wirklich Endfestigkeit haben, drehen wir diese so um 90°, dass der Aufbau auf einem Seitenteil zu stehen kommt. Jetzt ist etwas mehr Sorgfalt angesagt.

Den inneren Abstand der Küvette fixieren wir wieder mit den Teilen, welche schon zuvor den Abstand bestimmt haben. An der offnen Seite fixieren wir die Platten z.B. mit Klebeband, so dass diese nicht aus versehen auffächern können. Somit ist über die gesamte Höhe ein gleichmäßiger Abstand gewährleistet. Jetzt noch die Platten so ausrichten dass diese im rechten Winkel zueinander stehen. Auf die Kanten wird wieder das Silikon aufgetragen. Hier ist es ratsam besonders in den Ecken keine „offene“ Stelle zu haben, da dies ein besonders kritischer Bereich ist.

Jetzt wieder trocknen lassen..... Danach genauso mit der gegenüberliegenden Seite verfahren.

Finishing

Das Finishing entscheidet letztendlich ob unsere Glasküvette dicht wird oder ob diese leckt.Zunächst entfernen wir die herausgequollenen „Silikonwürste“ auf der Außenseite mit einem Cuttermesser. Auf der Innenseite ist dieses herausgequollene Silikon nicht störend (nur optisch). Achtung: nicht in die Fuge hineinschneiden sondern nur das überstehende Material entfernen.

Erster Dichtigkeitstest

Die Küvette mit Wasser füllen und entsprechende Stellen, an welchen Wasser austritt mit Filzstift oder Fettstift markieren. Diese Stellen müssen im letzten Schritt besonders beachtet und abgedichtet werden

Fugen mit der Fugenhilfe nacharbeiten

Jetzt kommt das auch als „Fugi“ bekanntes Werkzeug zum Einsatz. Natürlich muss es nicht das Original aus dem TV Shopping sein, auch im Baumarkt bekommt man ein entsprechendes äquivalentes Werkzeug. Wählt einen Eurer Meinung nach einen passenden Radius an der Fugenhilfe aus. Natürlich muss wieder alles trocken, sauber, Staub- und Fettfrei sein, sonst ist alles umsonst. Pauschal alles noch mal reinigen.

In den bereinigten Kanten an den Fugen, wird nun nochmals Silikon aufgetragen und mit der Fugenhilfe geformt und geglättet. Nicht zu viel und nicht zu wenig Silikon auftragen und vor allem gleichmäßig. Wie viel Ihr verwenden müsst, bekommt mit der ersten Fuge schnell heraus (Don’t Panic). Nicht alle Fugen auf einmal nacharbeiten, erst die eine dann die nächste Fuge.

Durch die genaue Führung mit der Fugenhilfe kann „nass in nass“ gearbeitet werden, d.h es muss hier nicht immer wieder gewartet werden bis alles getrocknet ist. Es geht eigentlich alles fix und sehr sauber.

Handhabung der Fugenhilfe

Die Fugenhilfe wird so geführt, dass diese an der beiden Glasplatten anliegt um so überschüssiges Silikon ab zu ziehen. Dabei nicht in Richtung der abgeschrägten Seite ziehen sondern in Richtung ziehen, zu welcher die flache Seite schaut (die im Bild die Abgewandte Seite). In einem Zug ohne Unterbrechung das Silikon „abziehen“. Ist eine Stelle mit zu wenig Silikon vorhanden einfach die betreffende Stelle mit frischem Silikon aus der Tube auffüllen und gleich noch einmal abziehen. Die Fugenhilfe immer vor dem abziehen von Silikon befreien (mit Küchenkrepp abwischen) „sonst verschmiert’s alles“ Übrigens mit Kreditkarten oder anderen Plastikkarten funktioniert dies nicht, dann lieber wieder mit dem nassen Fingern arbeiten.

Ein- und Anbauarbeiten

Luftverteiler

Hierfür benötigen wir

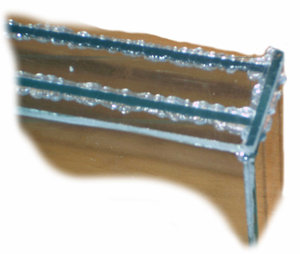

eine Sprudelquelle (Air Curtain), einen PVC-Schlauch, ein Rückschalgventil und ein Kunststoffprofil sowie etwas Silikon und Frischhaltefolie. Natürlich auch eine elektrische Luft- bzw. Membranpumpe. Um zu verhindern, dass der Sprudelschauch nach oben treibt, verankern wir diesen auf einem Kunststoffprofil und fixieren den Schlauch mit Silikon, da dies gegen die Ätzbäder resistend ist. Silikon haftet aber nicht auf allen Materialien, speziell nicht auf PVC und ähnlichen Kunststoffen, so behelfen wir uns mit einem Trick: Das Kunststoffprofil hat in etwa die Abmessungen der Innenfläche unserer Glasküvette,eher etwas kleiner.

Dieses Kunststoffprofil bohren wir in regelmäßigen Abständen mit ca. 4mm durch und senken diese auf der Unterseite großzügig an. Auf diese Bohrungen geben wir großzügig Silikon, so dass dieses durch die Bohrung auf der anderen Seite Austritt, zusätzlich legen wir eine Silikonstrang quer zum Profil auf.

Diese so vorbereitete Profil legen wir auf Frischhaltefolie, da diese später leicht entfernt werden kann. Darauf legen wir dann den vorher abgelängten „Air Curtain“ Schlauch und fixieren diesen wiederrum mit Silikonsträngen. Diese „Konstruktion“ lassen wir über Nacht trocknen.

Da das Silikon in die Senkungen gepresst wird hält dies mechanisch, sozusagen wie ein Niet oder Druckknopf, den Luftverteiler am Profil. Das an den Seiten überstehende Silikon kann nach den austrocknen problemlos abgeschnitten werden oder mit Hilfe der Frischhaltefolie im feuchten Zustand in die Fugen unter dem Schlauch verteilt werden. Das Silikon nicht über die gesamte Schlauchlänge verteilen, da sonst keine Luft mehr austreten kann. Abschließend wird der PVC-Schlauch anhgeschlossen und dieser Luftverteiler, evtl. wieder mit etwas (sehr wenig) Silikon, am Glasküvettenboden fixiert.

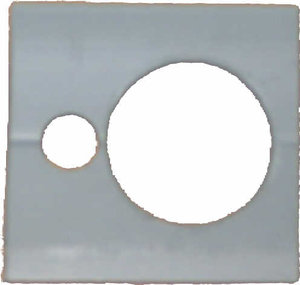

Heizelement

Für das Heizelement benötigen wir als Halter eigentlich nur ein Stück vom Kunststoffprofil, dessen Mindestabmessungen so groß sind, damit dieses nicht in die Küvette fallen kann und Platz für eine Bohrung bietet, damit dieses über den Glaskolben des Heizelementes geschoben werden kann ohne dass dieses komplett durchrutschen kann. In meiner Version erhält Halter zugleich eine Bohrung zur Durchführung des Luftschlauches zum Luftverteiler.

Leiterplattenhalter

Der Leiterplattenhalter muß mehrere Eigenschaften besitzen.

- zum einen soll die Leiterplatte sicher gehalten werden,

- zum anderen muss die Leiterplatte auch am Rand von der Ätzlösung umspült werden können

- und nicht zuletzt muss der Halter an unterschiedliche Leiterplattengrößen angepasst werden können.

Eine nahezu perfekte Lösung dieser gestellten Probleme bieten die u.a. von der Fa. ISEL auch einzeln erhältliche Leiterplattenhalter, welche auch auf die Abmessungen unserer selbst gebauten Ätzmaschiene angepasst werden kann. Aber was wäre das denn für eine Bauanleitung wenn nicht auch alles selbst gebaut bzw. beschrieben wird (so einfach mache ich es mir dann doch nicht). Das Problem besteht darin, eine einfache und dennoch praktikable und relativ einfach nachzubildende Konstruktion zu finden. Die entprechenden Profile, wie von Isel verwendet sind nicht so leicht zu beschaffen. Wir benötigen folgende Materielien: Ein quadratisches Kunststoffvollprofil etwa 11mm (11,5mm) Kantenlänge ein flaches Kunststoffprofil etwa 3mm stärke und ca. 35mm (35,5mm) Breite ein rundes Kunststoffvollprofil mit einem Durchmesser von ca.7mm (7,5mm) Kunststoff oder Blechschrauben 3.5 x 20mm (Linsenkopf) Die quadratischen Profile werden auf eine Länge von ca. 19 cm geschnitten, an beiden Enden mit einem Abstand von ca. 1 cm und ca. 2 cm zur Kante mit einer 8mm Bohrung versehen und eine Nut in das Profil von Bohrung zu Bohrung gefräst. Zum Fräsen kann eine Mini- Borhmaschiene in einen Bohrständer fixiert und mit einem entspr. Fräsbohrer bestückt werden. Das Kunststoffprofil wird dann entweder in einem Schraubstock, welcher in welchem das Profil locker geführt wird oder an einem entspr. Anschlag geführt, damit die Nut auch gleichmäßig geführt wird. Natürlich kann auch ein Kreuzfrästisch benutzt werden, aber wer hat denn schon so was (außer mir natürlich) in seiner Werkstatt.

Eingefräste Nuten

In die Bohrungen werden die runden, entsprechend gekürzten Kunststoffvollprofile gesteckt und später auf einer Seite verklebt, damit diese nicht herausrutschen können. Diese Stangen dienen später dazu, dass sich die Leiterplattenhalter, welche durch die Temperatur des Ätzbades verbiegen können zu stark auseinander biegen und somit die eingeklemmte Leiterplatte nicht verlieren. Außerdem hat die Leiterplatte hiermit einen Halt und kann nicht aus der Halterung fallen.

Deckelteil

Das Deckelteil wird entsprechend der verbleibenden Länge aus dem flachen Kunststoffprofil gefertigt. (Die Breite der Glasküvette, abzüglich der Breite der Halterung für das Heizelement.Dann wird eine Nut eingefräst, in der dann mittels Schrauben die quadratischen Halter befestigt werden. Die Nuten sollten einen Abstand zum Rand von ca. 1cm und untereinander einen Abstand von ca. 4 cm haben, somit hat der Deckelteil noch genügend Stabilität um nicht auseinander zu brechen und die Gesamte Aufhängung am Küvettenrand zu halten. Montage des Leiterplattenhalters

Die beiden bearbeiteten Vierkantprofile an einer Seite (gößerer Abstand zu den Stabis) für die Schraubenaufnahme angebohrt. Mittels Schrauben werden diese am Deckelteil befestigt und die Rundstäbe durch die Bohrungen geführt. Die in die Vierkantprofile eingefrästen Nuten zeigen zueinander. Die Rundstäbe werden beide an einer Seite mit Kleber fixiert oder besser an einem Ende erhitzt und breit gedrückt (breiter als die Bohrungen im Halter).

Endmontage

Die ferige Ätzmaschiene kann jetzt in Betrieb genommen werden. Doch bevor ein endgültiges Befüllen mit Ätzlösung durchgeführt wird, bitte ich nochmals um einen Anschließenden Dichtigkeitstest und Funktionscheck der fertigen Apparatur mit WASSER. Der Schlauch des Luftverteilers wird über das Rückschlagventil mit der Membranpunpe verbunden und eingeschaltet. Danach wird das Heizelement eingesetzt und in Betrieb genommen. Mit Hilfe eines Thermometers wird der Abschaltmoment auf ca. 50°C eingestellt.

Volumen reduzieren

Ist das geringe Volumen (0,5 Liter für die Ätzösung) für Eure Zwecke zu groß, könnt Ihr den Küvettenboden mit Glasperlen (Deko- Glaskiesel) auffüllen. Diese Glasperlen verdrängen die Ätzlösung und somit kann man mit weniger Lösung arbeiten. Warum nicht eine kleinere Küvette bauen oder einfach weniger Ätzlösung ansetzten? Das Heizelement hat eine Mindestlänge, wenn dieses Heizelement nicht komplett mit der Heizwendel unter Wasser (Ätzlösung) steht, kann dieses zerplatzen. Durch die Glaskiesel wird gewährleistet, dass das Element komplett eintaucht aber weniger Volumen in der Küvette zur kompletten Füllung benötigt wird. WORKSHOP: Selbstbauanleitung für ein Leiterplatten Ätzgerät und Anleitung zum erstellen selbstentworfener Leiterplatten

Weblinks

- [1] Dieser Artikel als PDF Downloaden

Siehe auch

--Darwin.nuernberg 08:40, 26. Mai 2006 (CEST)